محتويات

الفولاذ المقاوم للصدأ A10 المعالج بالهواء: الخصائص والمعالجة الحرارية والاستخدامات

- جون

يتميز الفولاذ A10 Tool Steel بمقاومته الممتازة للتآكل وصلابته الفائقة وتشوهاته المنخفضة أثناء المعالجة الحرارية. تستكشف هذه المقالة خصائصه وطرق معالجته بالحرارة واستخداماته النموذجية لمساعدتك في اتخاذ القرار الأكثر استنارة لمتطلباتك.

ما هو الفولاذ A10؟

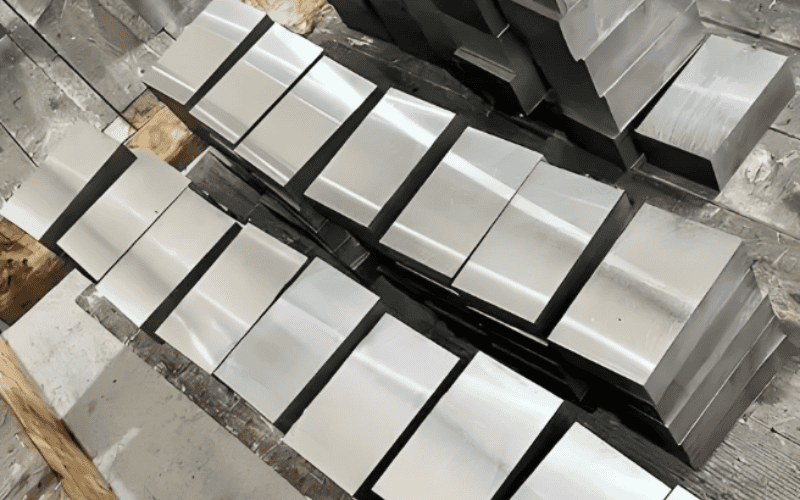

A10 هو فولاذ متوسط السبائك ومقاوم للتصلب بالهواء ومُشغَّل على البارد، يعادل UNS T30110، ويلبي معايير ASTM A681 وFED QQ-T-570. تقدم مجموعة SteelPro فولاذ الأدوات A10 في أشكال منتجات مختلفة، بما في ذلك القضبان والألواح والدوائر والمسبوكات والقضبان المسطحة، بأحجام قابلة للتخصيص لتلبية متطلباتك المحددة.

يوفر فولاذ الأدوات A10 مقاومة ممتازة للتآكل وصلابة عالية (أكثر من 60 Rockwell C) وخصائص تشحيم ذاتية بسبب جزيئات الجرافيت الخاصة به. ويمكنه تحقيق تصلب عميق دون إخماد، مما يقلل التشوه. ويُستخدم عادةً في قوالب التشكيل البارد ومقاييس الخيوط وقوالب الثقب، ولكنه يتمتع بصلابة معتدلة، مما يحد من استخدامه في التطبيقات عالية التأثير.

التركيب الكيميائي للفولاذ المستخدم في صناعة الأدوات A10

يمنح محتوى الفولاذ A10 العالي من الكربون والكروم والموليبدينوم مقاومة ممتازة للتآكل والصلابة والمتانة. مع مستويات محكومة من المنجنيز والسيليكون، فهو مناسب تمامًا للأحمال الثقيلة والتآكل الكاشط.

فيما يلي التركيب الكيميائي لفولاذ الأدوات A10.

| عنصر | تعبير |

| الكربون (C) | 1.25 – 1.5 % |

| الحديد (Fe) | 92 %، كميزان |

| المنغنيز (Mn) | 1.85 % |

| الموليبدينوم (Mo) | 1.5 % |

| النيكل (Ni) | 1.65 % |

| الفوسفور (P) | ≤ 0.030 % |

| السيليكون (Si) | 1.25 % |

| الكبريت (S) | ≤ 0.030 % |

الخصائص الميكانيكية للفولاذ A10

يجمع فولاذ الأدوات A10 بين الصلابة والقوة والمتانة للتطبيقات عالية الأداء، مع الحفاظ على الاستقرار تحت الأحمال الثقيلة ومقاومة التآكل. تضمن معامل القص والحجم صلابة فعالة وامتصاص الطاقة.

فيما يلي جدول يوضح الخصائص الميكانيكية لفولاذ الأدوات A10.

| ملكيات | متري | إمبراطوري |

| الصلابة (HRC) | 52.0 – 62.0 | 52.0 – 62.0 |

| وحدة الحجم | 140 جيجا باسكال | 20300 كيلو باسكال |

| معامل القص | 80.0 جيجاباسكال | 11600 كيلو باسكال |

| معامل المرونة | 190 – 210 جيجا باسكال | 27557 – 30457 كيلو بايت في الثانية |

| نسبة بواسون | 0.27 – 0.30 | 0.27 – 0.30 |

| قابلية التصنيع | 0.65 | 0.65 |

الخصائص الفيزيائية للفولاذ A10

يوفر فولاذ الأدوات A10 كثافة عالية وموصلية حرارية قوية وتمدد حراري منخفض، مما يضمن المتانة تحت الضغط الحراري. كما تساهم مقاومته الحرارية والكهربائية النوعية في تحقيق الاستقرار في البيئات ذات درجات الحرارة العالية.

فيما يلي جدول يوضح الخصائص الفيزيائية لفولاذ الأداة A10.

| ملكيات | متري | إمبراطوري |

| كثافة | 7.8 جرام/سم3 | 0.282 رطل/بوصة مكعبة |

| نقطة الانصهار | 1450 درجة مئوية | 2642 درجة فهرنهايت |

| الموصلية الحرارية | 45 واط/م·ك | 31.1 وحدة حرارية بريطانية/ساعة قدم مربع درجة فهرنهايت |

| الحرارة النوعية | 460 جول/كجم·كلفن | 0.11 وحدة حرارية بريطانية/رطل درجة فهرنهايت |

| معامل التمدد الحراري | 11.5 ميكرومتر/متر·ك | 6.4 × 10⁻⁶ بوصة/بوصة·°فهرنهايت |

| المقاومة الكهربائية | 0.61 ميكرو أوم | 0.61 ميكرو أوم·بوصة |

معالجة حرارية لفولاذ الأدوات A10

تم تصميم المعالجة الحرارية لـ A10 لتعزيز مقاومتها للتآكل ومتانتها وقابليتها للتصنيع، مما يضمن أنها تلبي المتطلبات الصارمة للصناعات مثل التصنيع والأدوات.

في SteelPro Group، نضمن أن يخضع فولاذ الأدوات A10 لعملية معالجة حرارية دقيقة لتحسين أدائه. من خلال التحكم الدقيق في درجات الحرارة ومعدلات التبريد أثناء العمليات، فإننا نقدم فولاذًا يوازن بين المتانة وسهولة التصنيع.

التلدين

بعد العمل الساخن وقبل إعادة التصلب، تكون عملية التلدين ضرورية لتخفيف الضغوط.

معدل التسخين: 100 درجة فهرنهايت (56 درجة مئوية) في الساعة حتى 1200 درجة فهرنهايت (649 درجة مئوية)، ثم 200 درجة فهرنهايت (111 درجة مئوية) في الساعة.

درجة حرارة التلدين: 1450 درجة فهرنهايت (788 درجة مئوية).

وقت النقع: ساعتان لكل 25.4 مم (1 بوصة) من السمك.

معدل التبريد: تبريد الفرن عند 25 درجة فهرنهايت (14 درجة مئوية) في الساعة حتى 1000 درجة فهرنهايت (538 درجة مئوية)، ثم التبريد بالهواء.

الصلابة بعد التلدين: عادة 235-260 HB.

التصلب

التسخين المسبق: بالنسبة للأدوات ذات الأشكال الهندسية المعقدة، يوصى بالتسخين المسبق لتجنب الصدمات الحرارية. قم بالتسخين المسبق إلى 1200 درجة فهرنهايت (649 درجة مئوية).

درجة حرارة الأوستنيت: 1750 درجة فهرنهايت (954 درجة مئوية) لتحقيق أقصى قدر من المتانة و1850 درجة فهرنهايت (1010 درجة مئوية) لتحقيق أقصى قدر من مقاومة التآكل.

وقت النقع: احفظه في درجة الحرارة لمدة 10-15 دقيقة لكل 25.4 مم (1 بوصة) من السمك.

وسط الإطفاء: هواء.

الصلابة بعد التبريد: عادة ما تكون 58-62 HRC، اعتمادًا على سمك القسم ومعدل التبريد.

التلطيف

وقت النقع: ساعة واحدة لكل 25.4 مم (1 بوصة) من السمك.

التلطيف الثانوي: لتقليل الهشاشة وتحقيق المزيد من الصلابة، يوصى بإجراء عملية تلطيف ثانوية عند 600 درجة فهرنهايت (316 درجة مئوية) لمدة ساعة لكل 25.4 مم (1 بوصة).

الصلابة بعد المعالجة: عادة ما تكون 55-60 HRC، اعتمادًا على درجة حرارة التبريد.

التليين لإعادة العمل

لتليين فولاذ الأدوات A10 لإعادة العمل، يتم تسخينه إلى 1250 درجة فهرنهايت (677 درجة مئوية) بمعدل 200 درجة فهرنهايت (111 درجة مئوية) في الساعة، يليه التبريد بالهواء. تعمل هذه العملية على تقليل الصلابة، مما يجعل المادة أسهل في التشغيل مع الحفاظ على خصائصها الإجمالية.

عملية أخرى لفولاذ الأدوات A10

تشكيل

يتمتع فولاذ الأدوات A7 بنطاق ضيق لدرجة حرارة التشكيل، بين 1875 درجة فهرنهايت (1024 درجة مئوية) و1650 درجة فهرنهايت (899 درجة مئوية). تجنب التشكيل عند درجات حرارة أقل من 1600 درجة فهرنهايت (871 درجة مئوية) حيث قد يؤدي ذلك إلى نمو مفرط للحبيبات، مما يقلل من صلابة الفولاذ وخصائصه الميكانيكية بشكل عام.

تشكيل

يتم تشكيل A10 باستخدام التشكيل الساخن في نطاق 1875 درجة فهرنهايت (1024 درجة مئوية) إلى 1650 درجة فهرنهايت (899 درجة مئوية). تتم عملية التصنيع عادةً في الحالة الملدنة.

اللحام

يتطلب لحام الفولاذ A10 التسخين المسبق إلى 1000 درجة فهرنهايت (538 درجة مئوية) لتقليل خطر التشقق. يوصى بالمعالجة الحرارية بعد اللحام (PWHT) عند 1100 درجة فهرنهايت (593 درجة مئوية) لمدة ساعة لكل 25.4 مم (1 بوصة) لتخفيف الضغوط وتليين المنطقة المتأثرة بالحرارة (HAZ).

العمل البارد

يتم معالجة A10 على البارد في حالتها الملدنة (235-260 HB)، باستخدام الطرق التقليدية مثل الثني والثقب. يجب تجنب المعالجة الباردة بمستويات صلابة أعلى بسبب زيادة الصعوبة وخطر التصلب الناتج عن الإجهاد.

قطع

عندما يكون A10 في حالته الأكثر ليونة (المُلَدَّس)، يمكن استخدام الأدوات التقليدية مثل HSS أو إدخالات الكربيد بشكل فعال.

أشكال منتجات الفولاذ A10

يوضح هذا القسم أشكال المنتجات المتاحة والأبعاد المقابلة لفولاذ الأدوات A10. إذا كنت بحاجة إلى أحجام أو أبعاد مخصصة خارج النطاق القياسي، فيمكننا تلبية المتطلبات الخاصة لتلبية احتياجاتك المحددة. نحن ملتزمون بتوفير حلول مخصصة تضمن الأداء الأمثل لأي تطبيق.

| نموذج المنتج | نوع البعد | الحجم (متري) | الحجم (إمبراطوري) |

| الحانات | القطر | 20 ملم – 300 ملم | 0.8 بوصة – 12 بوصة |

| طول | 300 ملم – 6000 ملم | 12 بوصة – 236 بوصة | |

| أطباق | سماكة | 5 ملم – 100 ملم | 0.2 بوصة – 4 بوصة |

| عرض | 50 ملم – 1200 ملم | 2 بوصة – 47 بوصة | |

| طول | 200 ملم – 3000 ملم | 8 بوصة – 118 بوصة | |

| جولات | القطر | 25 ملم – 250 ملم | 1 في – 10 في |

| طول | 100 ملم – 4000 ملم | 4 بوصة – 157 بوصة | |

| المسبوكات | سماكة | 30 ملم – 250 ملم | 1.2 بوصة – 10 بوصة |

| طول | 200 ملم – 3000 ملم | 8 بوصة – 118 بوصة | |

| قضبان مسطحة | سماكة | 10 ملم – 100 ملم | 0.4 بوصة – 4 بوصة |

| عرض | 50 ملم – 1200 ملم | 2 بوصة – 47 بوصة | |

| طول | 100 ملم – 4000 ملم | 4 بوصة – 157 بوصة |

تطبيقات الفولاذ A10

إن صلابة الفولاذ A10 العالية وثباته البعدي الممتاز تحت المعالجة الحرارية يجعله مثاليًا لتطبيقات الأدوات التي تتعرض لتآكل معتدل وإجهاد عالٍ. قوته أكثر ملاءمة للتطبيقات التي تتطلب المتانة والصلابة بدلاً من الصلابة الشديدة.

- قوالب التشكيل البارد:تستخدم في عمليات القطع والثني والختم.

- قوالب بلاستيكية:مثالي لقوالب حقن البلاستيك بسبب متانته أثناء عملية القولبة بكميات كبيرة.

- أدوات القطع:تستخدم في إنتاج شفرات القص واللكمات والقوالب لمهام القطع متوسطة التحمل.

- تشكيل اللفات:يتم تطبيقه في عمليات التشكيل، بما في ذلك تصنيع السيارات والطيران.

- المقاييس وأدوات القياس:يتم استخدامه لمقاييس الخيوط والمقاييس القياسية وغيرها من الأدوات الدقيقة.

- الكامات والبطانات:شائع في مكونات السيارات والصناعة.

- قوالب الأسطوانة:يتم استخدامه في الأجزاء عالية الدقة في صناعة السيارات وغيرها من الصناعات.

- أجزاء أدوات الآلة:يتضمن قضبانًا وأكمامًا وقضبان تغذية القضبان.

حلول الفولاذ A10 المصممة خصيصًا لتلبية احتياجاتك

في SteelPro Group، نحن متخصصون في الفولاذ المستخدم في الأدوات A10، والذي يتوفر بأشكال مختلفة مثل القضبان والألواح والقطع الدائرية والمسبوكات. يعمل فريقنا عن كثب مع العملاء لتوفير أحجام وحلول مخصصة تناسب احتياجاتهم المحددة.

بالإضافة إلى منتجاتنا عالية الجودة، فإننا نقدم خدمات المعالجة الحرارية الدقيقة التي تعمل على تعزيز أداء الفولاذ، وضمان الصلابة والقوة ومقاومة التآكل المثالية.