内容

自動車のボディパネルは何でできていますか?

- ジョン

車体パネルはあらゆる車両に不可欠な部品であり、車両の美観と機能性の両方において重要な役割を果たします。この記事では、車体パネルの製造に使用される材料と、これらの材料が自動車の安全性、耐久性、効率性にどのような影響を与えるかについて説明します。

車体パネルとは何ですか?

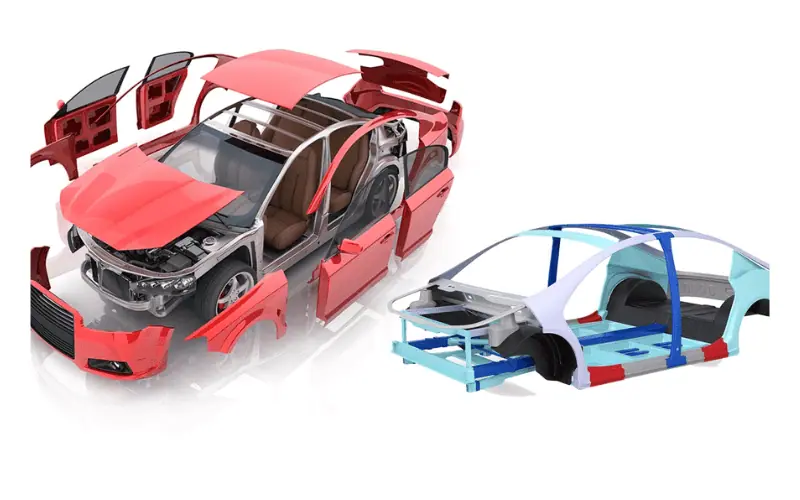

車体パネルは、車両の全体的な外観を形作り、内部コンポーネントを保護する外装要素です。これらのパネルは装飾的な機能以上の役割を果たします。車両のデザインと性能の両方に不可欠なものです。フレームを覆い、空気力学に貢献し、外部の要素に対する重要な防御を提供します。

ボディパネルの種類

ボディパネルにはさまざまな種類があり、それぞれに特定の役割があります。

- フェンダー: フェンダーは車輪の上に配置され、タイヤによって巻き上げられる破片、土、石から車両を保護します。また、車の空気力学にも役立ちます。

- ドアドアは、もちろん乗客の出入りに不可欠です。しかし、通常は側面衝突補強などの安全要素も備えています。

- フード: フードはエンジンを保護し、修理の際に簡単に手が届くようにします。

- バンパーバンパーは車両の前後に配置され、低速衝突時の衝撃を吸収し、車両へのダメージを最小限に抑え、安全性を高めます。

- 屋根パネルこれらのパネルは車の屋根を形成し、通常は構造の完全性を損なうことなく重量を軽減する材料で設計されています。

車体パネルに使用される一般的な材料

スチール:伝統的な選択

スチールは、何十年もの間、自動車のボディパネルの基礎となってきました。コスト効率が高く、堅牢性と耐久性に優れた信頼できる素材です。優れた衝突耐性を備えているため、衝突保護の選択肢として好まれています。しかし、スチールの重量は燃費を低下させ、車両全体の性能に影響を与える可能性があります。それにもかかわらず、コスト効率と強度に優れているため、広く使用されています。

- 使用される場所: フェンダー、ドア、ボンネット、ルーフ、バンパー。

アルミニウム: 軽量かつ丈夫

アルミニウムは高級車や高性能車でますます好まれるようになっています。アルミニウムは鋼鉄よりもはるかに軽量で、燃費と車両性能が向上します。さらに、アルミニウムは耐腐食性があるため、厳しい気象条件に頻繁にさらされる車両に最適です。アルミニウムは鋼鉄よりも高価ですが、軽量化と長寿命という利点により、多くの場合、高いコストを正当化できます。

- 使用される場所: ボンネット、ドア、フェンダー、ルーフ、トランク。

プラスチックおよび複合材料

ポリプロピレンやグラスファイバーなどのポリマーや合成複合材は、車体パネルでますます頻繁に使用されています。これらの素材は軽量で適応性が高く、複雑な形状に簡単に成形できるため、多様なデザインが可能です。また、経済的で、錆びや劣化に非常に強いという特徴もあります。しかし、プラスチックや複合材は耐久性があり軽量ですが、金属と同じ強度を常に備えているわけではないため、衝撃の大きい領域での使用は制限されます。

- 使用される場所: バンパー、フェンダー、内装パネル、トリム。

カーボンファイバー:最高級素材

カーボンファイバーは、高級スポーツカーや高性能車に最適な素材です。優れた強度対重量比で知られるカーボンファイバーは、信じられないほど軽量でありながら非常に丈夫です。また、耐腐食性があり、優れた性能を発揮します。ただし、カーボンファイバーはコストが高いため、量販車には実用的ではなく、高級モデルでの使用に限られています。

- 使用される場所: ボンネット、ルーフ、フェンダー、ドア、高性能コンポーネント。

マグネシウム:新たな選択肢

最も軽い構造金属の 1 つであるマグネシウムは、自動車業界で注目を集めています。軽量であるため、車両の重量を減らし、燃費を向上させるための魅力的な選択肢となっています。しかし、マグネシウムはコストが高く、製造上の課題があるため、現時点では広く使用されるには至っていません。現在進行中の研究により、特に軽量車両では、マグネシウムは徐々に実現可能な選択肢になりつつあります。

- 使用される場所: エンジンルーム、シートフレーム、軽量ボディパネル。

各素材の長所と短所

| 素材 | メリット | デメリット |

| スチール | 強くて耐久性があり、コスト効率が良く、耐衝撃性に優れています。 | 重い、燃費に影響する、腐食しやすい |

| アルミニウム | 軽量、燃費向上、耐腐食性 | 高価、修理が困難、耐衝撃性が低い |

| プラスチックおよび複合材料 | 非常に軽量で、柔軟性があり、成形可能で、耐腐食性があります。 | 耐衝撃性が低く、耐久性が低く、紫外線にさらされると劣化する可能性がある |

| カーボンファイバー | 軽量で丈夫、耐腐食性、高性能 | 非常に高価、修理が困難、入手が限られている |

| マグネシウム | 非常に軽量で、一部の領域ではアルミニウムよりも強度があります | 製造コストが高く、熱に反応し、あまり使用されない |

自動車のボディパネルはどのように製造されるのでしょうか?

車体パネルの製造には、精密工学、先進的な材料、強度、重量、コストのバランスをとる効率的な技術が必要です。このプロセスはいくつかの重要なステップで構成されており、各ステップでパネルが構造的および美的要件を満たすことが保証されます。

1. 材料の選択と準備

製造は、パネルの機能に基づいて適切な材料を選択することから始まります。鋼、アルミニウム、プラスチック複合材、炭素繊維は、成形前にシート、ロール、または成形フォームで準備されます。

2. スタンピングと成形

金属パネルは スタンピング油圧プレス機で鋼板やアルミニウム板を頑丈な金型を使用して精密な形状に成形します。これにより、一貫性と耐久性が確保されます。

しかし、プラスチックや複合パネルは、 成形 射出成形、圧縮成形、樹脂トランスファー成形 (RTM) などの技術。これらのプロセスにより複雑なデザインが可能になり、バンパーや軽量の外装部品によく使用されます。

3. 溶接と組み立て

成形された金属パネルは、 スポット溶接 または レーザー溶接余分な重量を最小限に抑えながら構造の完全性を高めます。プラスチックパネルは溶接ではなく、 接着接合 または機械的なファスナーを使用して、柔軟性と耐久性を確保します。

4. 表面処理とコーティング

腐食や摩耗に対する耐性を高めるために、パネルは 電気泳動沈着(Eコーティング) および欠け防止処理。プラスチックおよび複合パネルは 紫外線耐性コーティング 日光によるダメージや劣化を防ぐためです。

5. 塗装と仕上げ

パネルはその後 多層塗装工程これにはプライマー塗布、ベースコート、クリアコートが含まれます。各層は高温で焼き付けられ、色と耐久性が長持ちします。

6. 品質検査とテスト

設置前にパネルは 厳格なテスト 耐衝撃性、耐腐食性、寸法精度などについてテストされています。これらのテストにより、パネルが正確にフィットし、実際の使用条件に耐えられることが保証されます。

車体パネルの賢い選択

SteelPro Groupでは、 DP600シリーズ そして DP800シリーズ鋼当社の製品は、自動車のボディパネルの業界最高水準を満たすように設計されています。安全性、効率性、パフォーマンスのいずれを重視するかにかかわらず、当社の素材はすべてのコンポーネントの信頼性を保証します。