Содержание

Из чего сделаны панели кузова автомобиля?

- Джон

Кузовные панели автомобиля являются важнейшими компонентами любого транспортного средства, играя важную роль как в его эстетике, так и в функциональности. В этой статье мы рассмотрим материалы, используемые при производстве кузовных панелей автомобиля, и то, как эти материалы влияют на безопасность, долговечность и эффективность автомобиля.

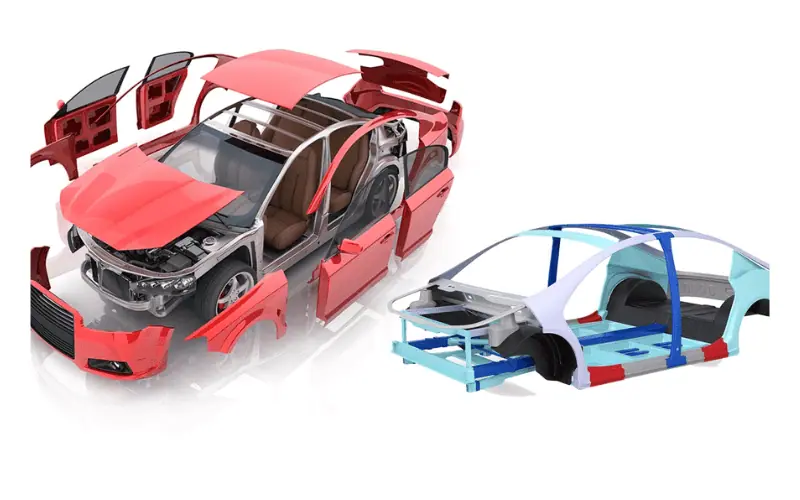

Что такое панели кузова автомобиля?

Панели кузова автомобиля — это внешние элементы, которые формируют общий вид автомобиля и защищают его внутренние компоненты. Эти панели выполняют гораздо больше, чем декоративную функцию — они являются неотъемлемой частью как дизайна, так и эксплуатационных характеристик автомобиля. Они покрывают раму, способствуют аэродинамике и обеспечивают важную защиту от внешних элементов.

Типы панелей кузова

Существуют различные типы кузовных панелей, каждая из которых выполняет определенную функцию:

- Крылья: Расположенные над колесами, крылья защищают автомобиль от мусора, грязи и камней, которые выбрасываются шинами. Они также улучшают аэродинамику автомобиля.

- Двери: Двери, конечно, необходимы для входа и выхода пассажиров. Однако они обычно включают элементы безопасности, такие как усиление от бокового удара.

- Капюшоны: Капот защищает двигатель и облегчает доступ к нему для проведения ремонта.

- Бамперы: Расположенные в передней и задней части автомобиля бамперы поглощают удар при столкновениях на низкой скорости, сводя к минимуму повреждения автомобиля и повышая безопасность.

- Панели крыши: Эти панели образуют крышу автомобиля и обычно изготавливаются из материалов, которые снижают вес без ущерба для целостности конструкции.

Распространенные материалы, используемые для панелей кузова автомобиля

Сталь: традиционный выбор

Сталь была краеугольным камнем панелей кузова автомобиля на протяжении десятилетий. Это экономичный и надежный материал, известный своей прочностью и долговечностью. Он обеспечивает выдающуюся устойчивость к столкновениям, что делает его предпочтительным вариантом для защиты от столкновений. Однако вес стали может снизить топливную экономичность и повлиять на общую производительность автомобиля. Несмотря на это, он по-прежнему широко используется из-за своей экономичности и прочности.

- Используется в: Крылья, двери, капоты, крыши и бамперы.

Алюминий: легкий и прочный

Алюминий становится все более популярным в автомобилях премиум-класса и высокой производительности. Он намного легче стали, что повышает топливную экономичность и производительность автомобиля. Более того, способность алюминия противостоять коррозии делает его идеальным для автомобилей, часто подвергающихся воздействию суровых погодных условий. Хотя алюминий дороже стали, его преимущества в плане снижения веса и долговечности часто оправдывают более высокую стоимость.

- Используется в: Капоты, двери, крылья, крыши и багажники.

Пластик и композитные материалы

Полимеры и синтетические композиты, такие как полипропилен и стекловолокно, все чаще используются в панелях кузова автомобиля. Эти материалы легкие, адаптируемые и могут легко принимать сложные формы, что позволяет создавать универсальные конструкции. Они также экономичны и обладают высокой устойчивостью к ржавчине и износу. Однако, хотя пластики и композиты долговечны и легки, они не всегда обладают такой же прочностью, как металлы, что ограничивает их применение в зонах с высокой ударной нагрузкой.

- Используется в: Бамперы, крылья, внутренние панели и отделка.

Углеродное волокно: материал премиум-класса

Углеродное волокно — это материал, который выбирают для высококлассных спортивных автомобилей и высокопроизводительных транспортных средств. Известное своим впечатляющим соотношением прочности к весу, углеродное волокно невероятно легкое, но чрезвычайно прочное. Оно также устойчиво к коррозии, обеспечивая превосходные характеристики. Однако высокая стоимость углеродного волокна делает его непрактичным для автомобилей массового рынка, ограничивая его использование моделями премиум-класса.

- Используется в: Капоты, крыши, крылья, двери и высокопроизводительные компоненты.

Магний: новый вариант

Магний, один из самых легких конструкционных металлов, привлекает внимание в автомобильной промышленности. Его малый вес делает его привлекательным выбором для снижения массы транспортного средства и повышения топливной экономичности. Однако высокая стоимость магния и производственные проблемы в настоящее время ограничивают его широкое применение. Текущие исследования постепенно делают его более жизнеспособным вариантом, особенно для легких транспортных средств.

- Используется в: Моторные отсеки, каркасы сидений и легкие панели кузова.

Преимущества и недостатки каждого материала

| Материал | Преимущества | Недостатки |

| Сталь | Прочный и долговечный, экономичный, с хорошей ударопрочностью | Тяжелый, влияет на топливную экономичность, подвержен коррозии |

| Алюминий | Легкий, повышает топливную экономичность, устойчив к коррозии | Дорого, сложнее ремонтировать, низкая ударопрочность |

| Пластик и Композиты | Очень легкий, гибкий и формуемый, устойчивый к коррозии | Низкая ударопрочность, меньшая долговечность, может разрушаться под воздействием ультрафиолета |

| Углеродное волокно | Легкий и прочный, устойчивый к коррозии, высокопроизводительный | Очень дорогой, сложный в ремонте, ограниченная доступность |

| Магний | Очень легкий, в некоторых местах прочнее алюминия | Высокая себестоимость, реагирует на тепло, используется реже |

Как изготавливаются кузовные панели автомобиля?

Производство панелей кузова автомобиля включает в себя прецизионное машиностроение, передовые материалы и эффективные методы для баланса прочности, веса и стоимости. Процесс состоит из нескольких ключевых этапов, каждый из которых гарантирует, что панели соответствуют структурным и эстетическим требованиям.

1. Выбор и подготовка материала

Производство начинается с выбора правильного материала в зависимости от функции панели. Сталь, алюминий, пластиковые композиты и углеродное волокно готовятся в листах, рулонах или формованных формах перед формованием.

2. Штамповка и формовка

Металлические панели подвергаются штамповка, где гидравлические прессы придают стальным или алюминиевым листам точную форму с помощью мощных штампов. Это обеспечивает постоянство и долговечность.

Пластиковые и композитные панели, однако, производятся через формовка Такие методы, как литье под давлением, компрессионное формование или литье под давлением смолы (RTM). Эти процессы позволяют создавать сложные конструкции, часто используемые для бамперов и легких внешних деталей.

3. Сварка и сборка

После придания формы металлические панели соединяются посредством точечная сварка или лазерная сварка, повышая структурную целостность и минимизируя избыточный вес. Пластиковые панели, вместо сварки, собираются с использованием склеивание или механические крепления, обеспечивающие гибкость и долговечность.

4. Обработка поверхности и покрытие

Для повышения устойчивости к коррозии и износу панели подвергаются электрофоретическое осаждение (E-покрытие) и анти-чиповая обработка. Пластиковые и композитные панели получают Покрытия, устойчивые к УФ-излучению для предотвращения повреждения и деградации под воздействием солнца.

5. Покраска и отделка

Затем панели проходят через многослойный процесс покраски, который включает в себя нанесение грунтовки, базового слоя и прозрачного слоя. Каждый слой запекается при высоких температурах, чтобы обеспечить стойкость цвета и долговечность.

6. Проверка качества и испытания

Перед монтажом панели подвергаются строгое тестирование на ударопрочность, защиту от коррозии и точность размеров. Эти испытания гарантируют, что панели точно подходят и могут выдерживать реальные условия.

Разумный выбор для панелей кузова автомобиля

В SteelPro Group мы поставляем Серия DP600 и Сталь серии DP800. Наши продукты разработаны в соответствии с высочайшими отраслевыми стандартами для панелей кузова транспортного средства. Независимо от того, разрабатываете ли вы безопасность, эффективность или производительность, наши материалы гарантируют надежность каждого компонента.