SA508 | A508 | Низколегированная сталь | Сталь для сосудов под давлением

SA508 | A508 | Низколегированная сталь | Сталь для сосудов под давлением

SA508 — это низколегированная сталь, используемая в основном для изготовления сосудов высокого давления и ядерных реакторов. Она соответствует стандарту ASTM. «SA» указывает на то, что она соответствует стандартам ASME и безопасна и надежна в условиях высокого давления. В то время как «508» — это конкретная марка материала. Эквивалентные марки включают A508 (ASTM). Эта сталь обладает превосходной вязкостью, высокой прочностью и хорошей свариваемостью. Она широко используется в критических областях применения, таких как сосуды высокого давления ядерных реакторов, благодаря своей способности выдерживать высокое давление и температуру.

Описание

Что такое SA508?

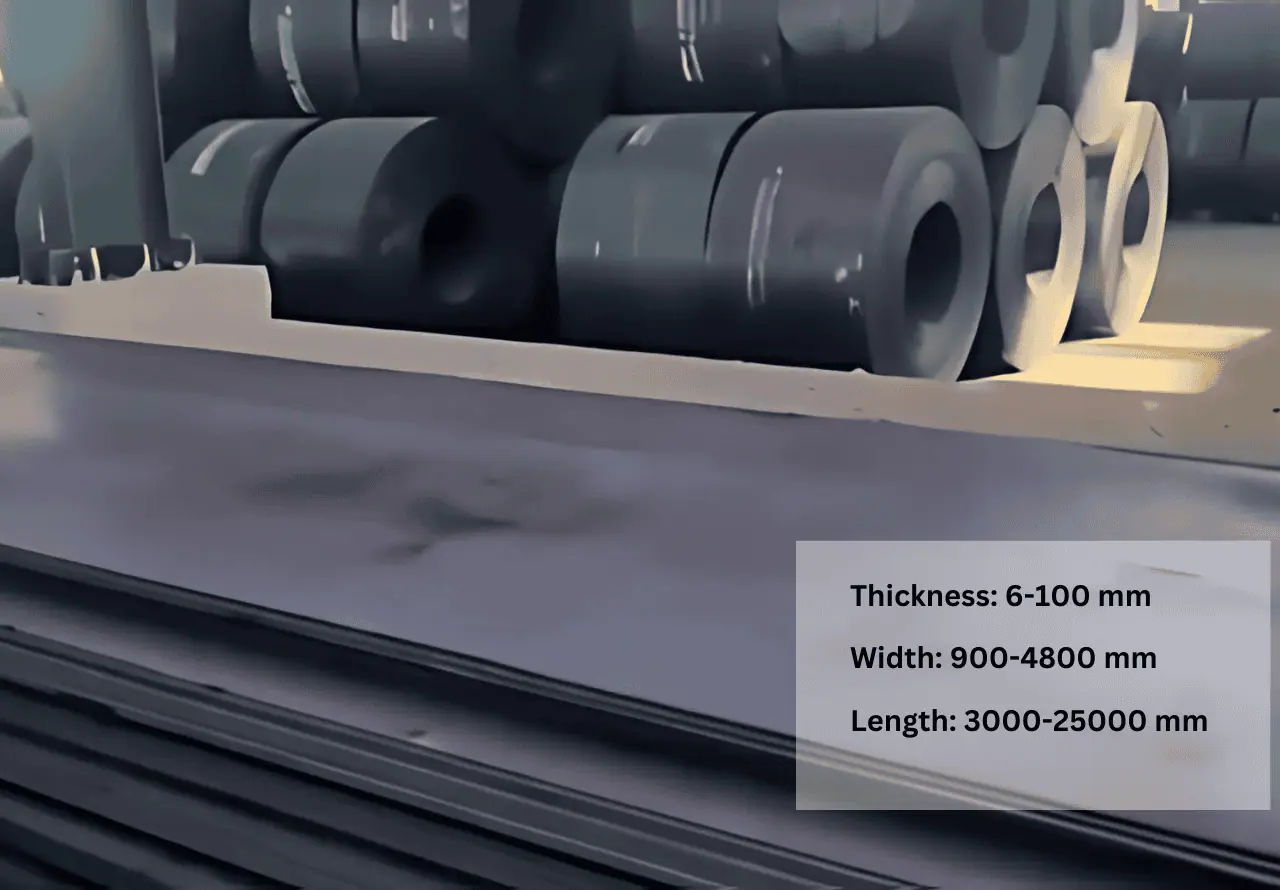

SA508 — это тип стали, в основном состоящий из железа примерно 98% с углеродом 0,15–0,30%, а также других легирующих элементов, таких как марганец, кремний и молибден. Обычно он производится в виде цельных высокопрочных пластин. Эта сталь относится к категории стали для сосудов под давлением, известной своей превосходной вязкостью и прочностью как при низких, так и при высоких температурах. Сталь SA508 в основном используется при изготовлении сосудов под давлением и компонентов реакторов на атомных электростанциях. Материал обычно производится методом горячей прокатки, что обеспечивает однородность и улучшенные механические свойства. SA508 можно разделить на несколько марок, таких как Gr.1, Gr.2 и Gr.3, каждая из которых предназначена для определенных требований к давлению и температуре.Характеристики стали SA508

Химический состав

| Элемент | Содержание (%) |

|---|---|

| Углерод (С) | ≤ 0,25 |

| Марганец (Mn) | 1.20 |

| Кремний (Si) | 0.60 |

| Фосфор (P) | ≤ 0,035 |

| Сера (S) | ≤ 0,035 |

| Никель (Ni) | 0.25 |

| Хром (Cr) | 0.25 |

| Молибден (Mo) | 0.08 |

| Медь (Cu) | 0.35 |

| Ванадий (V) | 0.05 |

| Бор (Б) | ≤ 0,003 |

| Железо (Fe) | Баланс |

Физические свойства

| Свойство | Метрический | Империал |

|---|---|---|

| Плотность | 7,85 г/см³ | 0,283 фунта/дюйм³ |

| Температура плавления | 1450-1520 °С | 2642-2768 °F |

| Точка кипения | – | – |

| Теплопроводность | 42,2 Вт/м·К | 24,4 БТЕ/ч·фут·°F |

| Электропроводность | 2.5 % МАКС | 2.5 % МАКС |

| Удельная теплоемкость | 0,46 Дж/г·К | 0,11 БТЕ/фунт·°F |

| Коэффициент теплового расширения | 11,1 x 10⁻⁶ /К (от 20°C до 100°C) | 6,17 x 10⁻⁶ /°F (от 68°F до 212°F) |

| Электрическое сопротивление | 0,65 мкОм·м | 0,00065 Ом·мм²/м |

Механические свойства

Состояние AC (с воздушным охлаждением)

| Свойство | Метрический | Империал |

|---|---|---|

| Предел прочности | 620 – 830 МПа | 90 – 120 кфунтов на кв. дюйм |

| Предел текучести | 345 – 450 МПа | 50 – 65 кфунтов на кв. дюйм |

| Твердость по Бринеллю | 179 – 235 НВ | 179 – 235 НВ |

| Твердость по Роквеллу | 110 – 138 HRБ | 110 – 138 HRБ |

| Твердость по Виккерсу | 166 – 218 НВ | 166 – 218 НВ |

| Удлинение | 18 – 22% | 18 – 22% |

| Модуль упругости | 200 ГПа | 29 мси |

Состояние QT (закалка и отпуск)

| Свойство | Метрическая (МПа, %) или (ГПа) | Имперская система (ksi, %) или (ГПа) |

|---|---|---|

| Предел прочности | 586 – 827 МПа | 85 – 120 кфунтов на кв. дюйм |

| Предел текучести | 379 – 517 МПа | 55 – 75 тыс.фунтов на кв.дюйм |

| Удлинение | 16 – 20% | 16 – 20% |

| Уменьшение площади | 60 – 75% | 60 – 75% |

| Энергия поглощения удара | 100 – 150 Дж | 73,8 – 110,6 фут-фунтов |

| Модуль упругости | 200 ГПа | 29 мси |

Отрасли и приложения

| Промышленность | Приложение |

|---|---|

| Ядерная энергетика | Корпуса реакторов, парогенераторы, компенсаторы давления, внутренние устройства реакторов |

| Нефть и газ | Сосуды под давлением, теплообменники, трубопроводные системы, резервуары для хранения |

| Химическая обработка | Реакторы, дистилляционные колонны, теплообменники, резервуары для хранения |

| Генерация электроэнергии | Корпуса турбин, барабаны котлов, теплообменники, сосуды под давлением |

| Морской | Корпуса подводных лодок, конструкции кораблей, сосуды под давлением, системы трубопроводов |

| Аэрокосмическая промышленность | Компоненты двигателя, шасси, структурные компоненты, сосуды под давлением |

| Оборона | Броневые пластины, орудийные стволы, конструкции транспортных средств, сосуды под давлением |

| Строительство | Конструкционные балки, колонны, компоненты тяжелого машиностроения, сосуды под давлением |

| Автомобильный | Блоки двигателя, компоненты трансмиссии, компоненты подвески, сосуды под давлением |

Обработка

Термическая обработка

- Температура ковки: Равномерно нагреть до температуры от 1200°C до 1280°C (от 2192°F до 2336°F); избегать длительного замачивания.

- Охлаждение после ковки: Охладить на воздухе или в печи, чтобы предотвратить образование нежелательных микроструктур.

- Нормализация: Нагреть до температуры 900–950 °C (1652–1742 °F), выдержать при этой температуре и охладить на воздухе до комнатной температуры.

- Закалка: Повторный нагрев до 900–950 °C (1652–1742 °F), затем закалка в воде или масле.

- Закалка: Отпуск при температуре от 600°C до 700°C (от 1112°F до 1292°F), выдержка при этой температуре и охлаждение на воздухе.

- Снятие стресса (при необходимости): Нагреть до 600–650 °C (1112–1202 °F), выдержать и охладить на воздухе.

- Окончательная проверка и тестирование: При необходимости проведите испытания на твердость, растяжение, ударную вязкость и ультразвуковое исследование.

Отделка поверхности

- Полировка: Использование абразивных материалов для достижения глянцевой или зеркальной поверхности, выравнивание поверхности.

- Шлифовка: Удаление материала с поверхности с помощью шлифовального круга или абразивной ленты для достижения заданного результата.

- Пескоструйная обработка: Перемещение абразивных частиц с высокой скоростью по поверхности для очистки или травления материала.

- Маринование: Использование кислотных растворов для удаления окислов и накипи с поверхности.

- Пассивация: Обработка поверхности кислотным раствором для удаления загрязнений и повышения коррозионной стойкости.

- Чистка зубов: Создание однонаправленной сатинированной отделки с помощью металлической щетки или абразивной губки.

- Электрополировка: Использование электрохимического процесса для удаления материала с поверхности и улучшения ее гладкости и яркости.

- Покрытие: Нанесение на поверхность защитного или декоративного слоя, например, краски, порошкового покрытия или гальванопокрытия.

*Доступна индивидуальная настройка запрос.

Отказ от ответственности

Приведенные процессы термообработки и обработки поверхности являются общими рекомендациями. Фактические условия могут меняться в зависимости от конкретных применений и требований. Рекомендуется проконсультироваться с профессиональным металлургом или материаловедом, чтобы адаптировать процессы к вашим конкретным потребностям. Информация, содержащаяся в настоящем документе, не заменяет профессиональные консультации и не должна рассматриваться как таковая.

Наши услуги

SteelPRO Group – производитель и поставщик решений для специальной стали, предлагающий многоотраслевые прикладные решения и индивидуальные услуги, качество 100% бесплатно, сопровождающий клиентов в их росте!

Наш контроль качества

- Округлость

- Терпимость

- Микроструктура

- Неразрушающий контроль

- Разрушающий контроль

- Управление процессами

Обработка интеграции услуг

- Сварка

- Изготовление Металла

- Обработка на станках с ЧПУ

- Токарный станок

- Формирование

ВОПРОС 1

ВОПРОС 2

ВОПРОС 3

ВОПРОС 4

ВОПРОС 4

КОНТАКТ

КОНТАКТ

Сертификаты

Другие продукты

-

-

Группа компаний SteelPRO предлагает листы из высокопрочной конструкционной стали FH550 для судостроения....

-

Группа компаний SteelPRO предлагает на складе листовую судостроительную сталь высокой прочности DH550....

-

SteelPro Group предлагает высокопрочную сталь FH36 для судостроения. Она имеет...