A737 | Сталь для сосудов под давлением

A737 | Сталь для сосудов под давлением

A737 — это высокопрочная низколегированная сталь для сосудов под давлением и структурного использования. «A» соответствует стандартам ASTM, а «737» указывает марку. Эквивалентные марки — EN P355NL1 и DIN StE355. Она обеспечивает хорошую прочность, свариваемость и трещиностойкость, особенно при низких температурах. Обычно используется для сварные сосуды под давлением, котлы и резервуары для хранения.

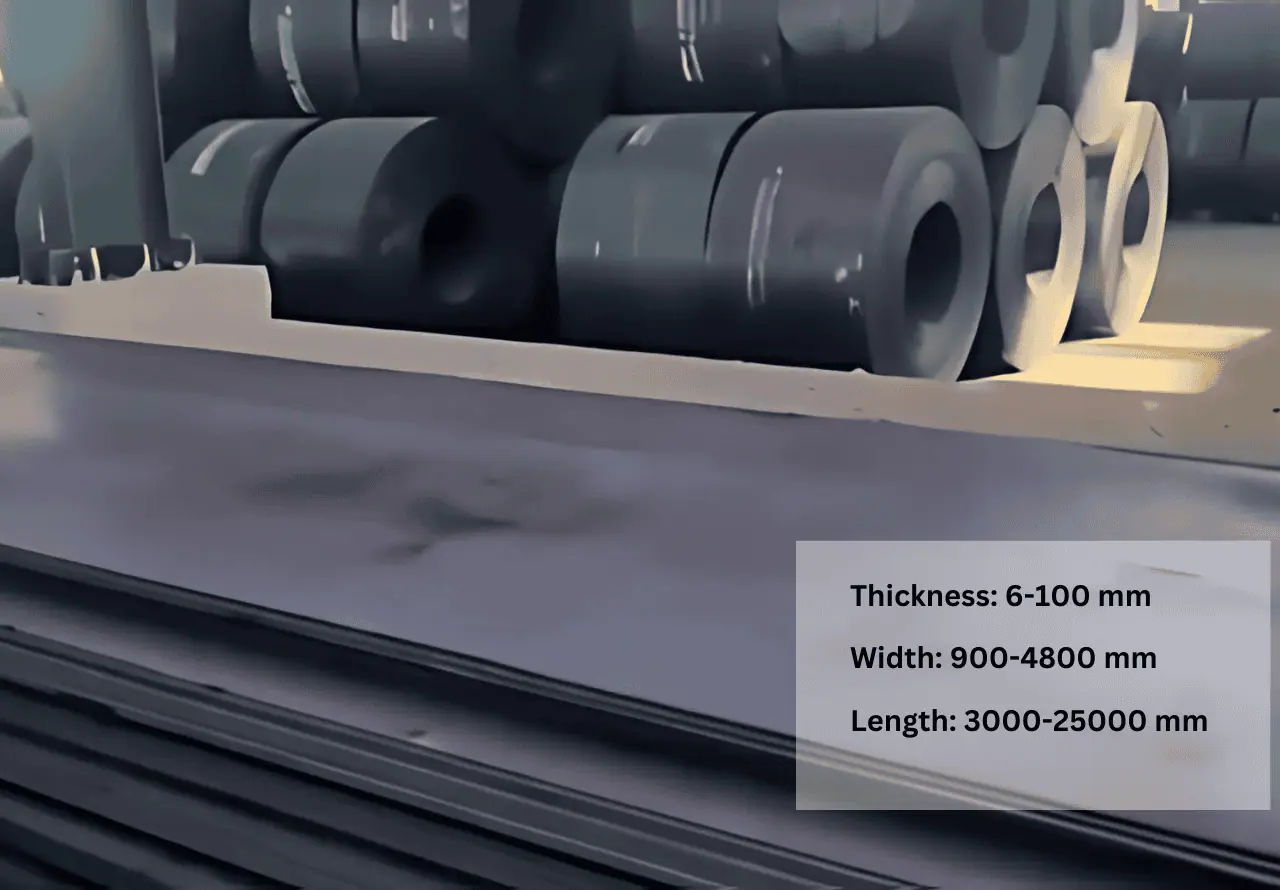

Мы поставляем продукцию (например, трубы и пластины) толщиной 6–150 мм, шириной 900–4800 мм и длиной 3000–2500 мм для стали A737 Gr. B/C в соответствии со стандартом ASTM A737/A737M.

Описание

Что такое сталь A737?

Сталь A737 состоит из железа 97%, углерода 0,18-0,23%, марганца 1,15-1,50% и кремния 0,15-0,40% с молибденом для дополнительной прочности. Это твердая, высокопрочная, низколегированная сталь, обработанная методом горячей прокатки. A737 обладает превосходной вязкостью, свариваемостью и трещиностойкостью, особенно при низких температурах. Марка A737 классифицируется на марки A, B и C в зависимости от требований к прочности и вязкости. В основном используется в сосудах под давлением, резервуарах для хранения и конструкционных элементах.Характеристики стали A737

Сталь ASTM A737 отличается высокой прочностью, хорошей вязкостью и превосходной стойкостью к трещинам, особенно при низких температурах. Она обеспечивает превосходную свариваемость по сравнению с другими сталями для сосудов под давлением, что упрощает ее изготовление. A737 также известен своей прочностью в суровых условиях, например, при сильном холоде, где он работает лучше, чем стандартный стали для сосудов под давлением. A737 широко используется в сосудах высокого давления, резервуарах для хранения и конструкционных элементах в энергетической, нефтехимической и строительной отраслях. Если требуется более высокая термостойкость или улучшенная защита от коррозии, можно использовать альтернативные стали, такие как А516 или A387 может подойти лучше.Химический состав

| Элемент | Класс А (%) | Класс B (%) | Класс C (%) |

|---|---|---|---|

| Углерод, С | 0.18-0.23 | 0.20-0.26 | 0.25-0.30 |

| Марганец, Mn | 0.60-1.00 | 0.80-1.20 | 0.90-1.50 |

| Фосфор, P | 0,025 макс. | 0,025 макс. | 0,025 макс. |

| Сера, S | 0,025 макс. | 0,025 макс. | 0,025 макс. |

| Кремний, Si | 0.15-0.40 | 0.15-0.40 | 0.15-0.40 |

| Молибден, Mo | 0.10-0.25 | 0.10-0.25 | 0.10-0.25 |

| Никель, Ni | 0,40 макс. | 0,40 макс. | 0,40 макс. |

| Хром, Cr | 0.20-0.50 | 0.20-0.50 | 0.20-0.50 |

| Ванадий, V | 0,02 макс. | 0,02 макс. | 0,02 макс. |

| Железо, Fe | Баланс | Баланс | Баланс |

Физические свойства

| Свойство | Класс A (метрический) | Класс А (Империал) | Класс B (метрический) | Класс B (Императорский) | Класс C (метрический) | Класс C (Империал) |

|---|---|---|---|---|---|---|

| Плотность | 7,85 г/см³ | 0,284 фунта/дюйм³ | 7,85 г/см³ | 0,284 фунта/дюйм³ | 7,85 г/см³ | 0,284 фунта/дюйм³ |

| Температура плавления | 1510°С | 2732°F | 1510°С | 2732°F | 1510°С | 2732°F |

| Точка кипения | 3000°C (приблизительно) | 5432°F (приблизительно) | 3000°C (приблизительно) | 5432°F (приблизительно) | 3000°C (приблизительно) | 5432°F (приблизительно) |

| Теплопроводность | 40 Вт/м·К | 23 БТЕ/ч·фут·°F | 42 Вт/м·К | 24 БТЕ/ч·фут·°F | 43 Вт/м·К | 25 БТЕ/ч·фут·°F |

| Электропроводность | 5,8 МС/м | 10% МАКС | 5,5 МС/м | 9% МАКС | 5,3 МС/м | 8% МАКС |

| Удельная теплоемкость | 0,49 Дж/г·К | 0,117 БТЕ/фунт·°F | 0,48 Дж/г·К | 0,116 БТЕ/фунт·°F | 0,47 Дж/г·К | 0,113 БТЕ/фунт·°F |

| Коэффициент теплового расширения | 11,5 мкм/м·°C | 6,4 мкдюйм/дюйм·°F | 11,3 мкм/м·°C | 6,3 мкдюйм/дюйм·°F | 11,0 мкм/м·°С | 6,2 мкдюйм/дюйм·°F |

| Электрическое сопротивление | 17 мкОм·м | 0,00067 Ом·дюйм | 18 мкОм·м | 0,00071 Ом·дюйм | 19 мкОм·м | 0,00075 Ом·дюйм |

Механические свойства

| Свойство | Класс A (метрический) | Класс А (Империал) | Класс B (метрический) | Класс B (Императорский) | Класс C (метрический) | Класс C (Империал) |

|---|---|---|---|---|---|---|

| Предел прочности | 450 МПа | 65 000 фунтов на квадратный дюйм | 490 МПа | 71 000 фунтов на квадратный дюйм | 540 МПа | 78 000 фунтов на квадратный дюйм |

| Предел текучести | 290 МПа | 42 000 фунтов на кв. дюйм | 320 МПа | 46 000 фунтов на кв. дюйм | 350 МПа | 51 000 фунтов на квадратный дюйм |

| Твердость по Бринеллю | 130-160 НВ | 130-160 НВ | 160-190 НВ | 160-190 НВ | 190-220 НВ | 190-220 НВ |

| Твердость по Роквеллу | В70-В85 | В70-В85 | В80-В90 | В80-В90 | В90-В100 | В90-В100 |

| Твердость по Виккерсу | 130-160 ВН | 130-160 ВН | 160-190 ВН | 160-190 ВН | 190-220 В | 190-220 В |

| Удлинение | 22% | 22% | 20% | 20% | 18% | 18% |

| Модуль упругости | 200 ГПа | 29 000 кфунтов на кв. дюйм | 200 ГПа | 29 000 кфунтов на кв. дюйм | 200 ГПа | 29 000 кфунтов на кв. дюйм |

Данные после обработки QT (закалка и отпуск)

| Свойство | Класс A (метрический) | Класс А (Империал) | Класс B (метрический) | Класс B (Императорский) | Класс C (метрический) | Класс C (Империал) |

|---|---|---|---|---|---|---|

| Предел прочности | 490 МПа | 71 000 фунтов на квадратный дюйм | 540 МПа | 78 000 фунтов на квадратный дюйм | 600 МПа | 87 000 фунтов на квадратный дюйм |

| Предел текучести | 350 МПа | 51 000 фунтов на квадратный дюйм | 400 МПа | 58 000 фунтов на кв. дюйм | 450 МПа | 65 000 фунтов на квадратный дюйм |

| Твердость по Бринеллю | 160-190 НВ | 160-190 НВ | 190-220 НВ | 190-220 НВ | 220-250 НВ | 220-250 НВ |

| Твердость по Роквеллу | В80-В90 | В80-В90 | В90-С10 | В90-С10 | С10-С20 | С10-С20 |

| Твердость по Виккерсу | 160-190 ВН | 160-190 ВН | 190-220 В | 190-220 В | 220-250 ВН | 220-250 ВН |

| Удлинение | 18% | 18% | 16% | 16% | 14% | 14% |

| Модуль упругости | 200 ГПа | 29 000 кфунтов на кв. дюйм | 200 ГПа | 29 000 кфунтов на кв. дюйм | 200 ГПа | 29 000 кфунтов на кв. дюйм |

Отрасли и приложения

| Отрасли промышленности | Продукция |

|---|---|

| Производство сосудов высокого давления | Котлы, сосуды под давлением, резервуары для хранения, теплообменники, автоклавы |

| Нефтегазовая промышленность | Резервуары для хранения, напорные трубопроводы, морские платформы, газосепараторы, технологические сосуды |

| Генерация электроэнергии | Паровые барабаны, корпуса реакторов, компоненты турбин, конденсаторы, напорные трубопроводы |

| Химическая обработка | Реакторные сосуды, дистилляционные колонны, напорные баки, теплообменники, напорные трубопроводы |

| Нефтехимическая промышленность | Крекинг-установки, сосуды под давлением, теплообменники, резервуары для хранения, технологические трубопроводы |

| Судостроение | Резервуары для хранения, сосуды под давлением, топливные баки, переборки, теплообменники |

| Инфраструктура и строительство | Мосты, Конструкционные элементы, Тяжелая техника, Опорные колонны, Напорные трубы |

| Горнодобывающее оборудование | Сосуды под давлением, резервуары для хранения, структурные элементы, каркасы тяжелого оборудования, напорные трубопроводы |

| Ядерная промышленность | Корпуса реакторов, парогенераторы, защитные оболочки, теплообменники, напорные трубопроводы |

Обработка

А737 Термическая обработка

- Нормализация:

- Процесс: Нагрейте сталь A737 до 900-950°C (1650-1740°F), затем охладить на воздухе.

- Эффект: Измельчает структуру зерна, повышает прочность и снимает внутренние напряжения.

- Закалка (при необходимости):

- Процесс: Нагреть до 880-920°C (1615-1690°F), выдерживайте до тех пор, пока температура не станет равномерной, затем быстро охладите в воде или масле.

- Эффект: Увеличивает твердость и прочность.

- Закалка:

- Процесс: После закалки повторно нагреть до 550-650°C (1020-1200°F), затем охладить на воздухе.

- Эффект: Уменьшает хрупкость, сохраняя прочность и твердость.

- Снятие стресса:

- Процесс: Нагреть до 540-600°C (1000-1110°F), выдержать 1-2 часа, затем охладить на воздухе.

- Эффект: Минимизирует остаточные напряжения, возникающие при изготовлении или обработке, без значительного снижения прочности.

A737 Отделка поверхности

- Дробеструйная обработка: Удаляет поверхностные загрязнения и улучшает адгезию покрытий.

- Маринование: Удаляет оксиды и окалину, повышая гладкость поверхности.

- Цинкование: Наносит цинковое покрытие для повышения коррозионной стойкости.

- Фосфатирование: Улучшает износостойкость и подготавливает поверхность к покраске или нанесению покрытия.

- Рисование: Обеспечивает защиту от коррозии и эстетическую отделку.

- Гальваника: Добавляет металлическое покрытие, например, никель или хром, для повышения долговечности и коррозионной стойкости.

- Покрытие из черного оксида: Обладает умеренной коррозионной стойкостью и черным покрытием.

По запросу могут быть выполнены индивидуальные требования к обработке поверхности.

Наши услуги

SteelPRO Group – производитель и поставщик решений для специальной стали, предлагающий многоотраслевые прикладные решения и индивидуальные услуги, качество 100% бесплатно, сопровождающий клиентов в их росте!

Наш контроль качества

- Округлость

- Терпимость

- Микроструктура

- Неразрушающий контроль

- Разрушающий контроль

- Управление процессами

Обработка интеграции услуг

- Сварка

- Изготовление Металла

- Обработка на станках с ЧПУ

- Токарный станок

- Формирование

ВОПРОС 1

ВОПРОС 2

ВОПРОС 3

ВОПРОС 4

ВОПРОС 4

КОНТАКТ

КОНТАКТ

Сертификаты

Другие продукты

-

-

Группа компаний SteelPRO предлагает листы из высокопрочной конструкционной стали FH550 для судостроения....

-

Группа компаний SteelPRO предлагает на складе листовую судостроительную сталь высокой прочности DH550....

-

SteelPro Group предлагает высокопрочную сталь FH36 для судостроения. Она имеет...