A737 | Acero para recipientes a presión

A737 | Acero para recipientes a presión

El A737 es un acero de baja aleación y alta resistencia para recipientes a presión y uso estructural. La “A” sigue las normas ASTM y “737” especifica el grado. Los grados equivalentes son EN P355NL1 y DIN StE355. Ofrece buena tenacidad, soldabilidad y resistencia al agrietamiento, especialmente a bajas temperaturas. Se utiliza comúnmente para recipientes a presión soldados, calderas y tanques de almacenamiento.

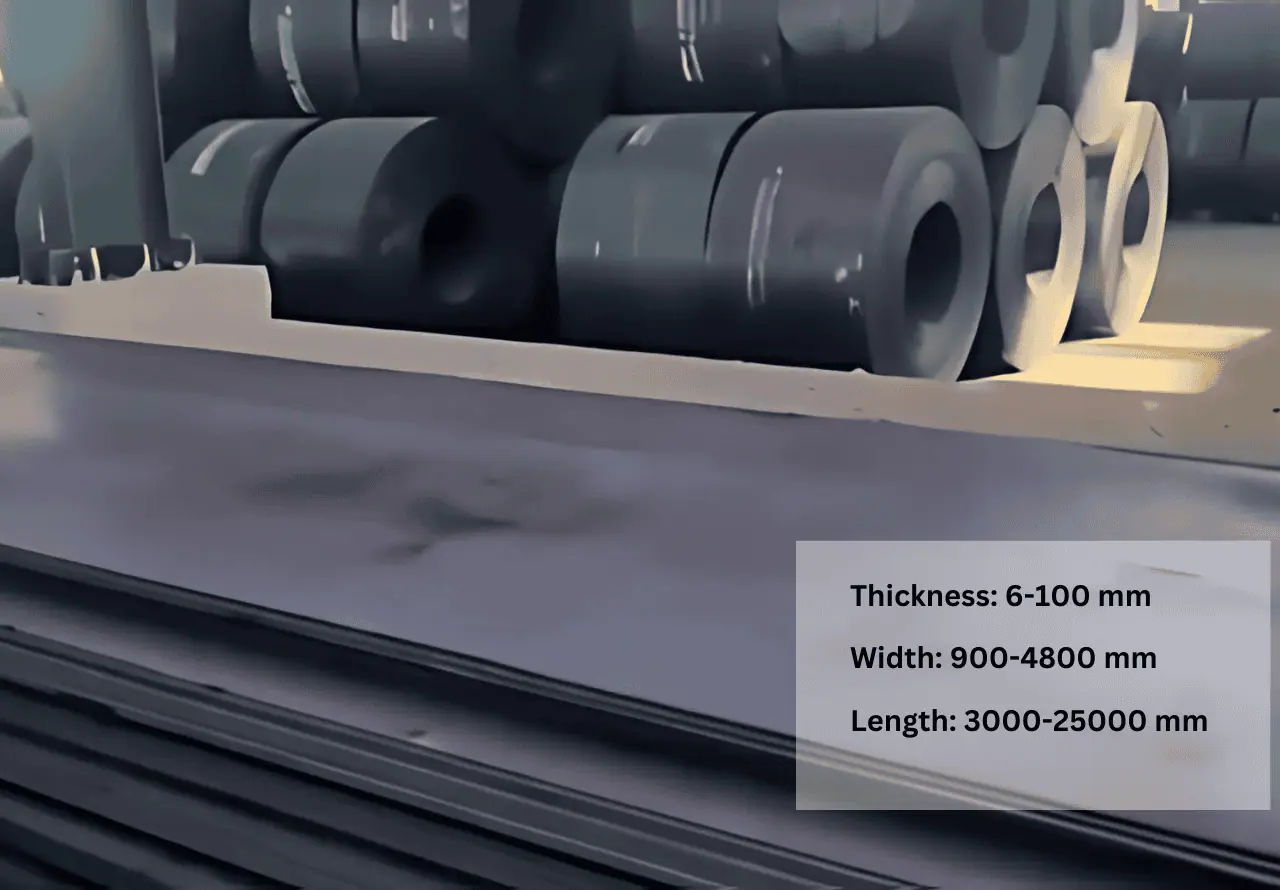

Proporcionamos productos (como tubos y placas) con un espesor de 6-150 mm, un ancho de 900-4800 mm y una longitud de 3000-2500 mm para A737 Gr. B/C de acuerdo con la norma ASTM A737/A737M.

Descripción

¿Qué es el acero A737?

El acero A737 está compuesto de hierro 97%, carbono 0,18-0,23%, manganeso 1,15-1,50% y silicio 0,15-0,40%, con molibdeno para mayor resistencia. Es un acero sólido, de alta resistencia y baja aleación procesado mediante laminación en caliente. El A737 tiene excelente tenacidad, soldabilidad y resistencia al agrietamiento, especialmente a bajas temperaturas. El grado A737 se clasifica en grado A, grado B y grado C según los requisitos de resistencia y tenacidad. Se utiliza principalmente en recipientes a presión, tanques de almacenamiento y componentes estructurales.Características del acero A737

El acero ASTM A737 se destaca por su alta resistencia, buena tenacidad y excelente resistencia al agrietamiento, especialmente en bajas temperaturas. Ofrece una soldabilidad superior en comparación con otros aceros para recipientes a presión, lo que hace que sea más fácil de fabricar. El A737 también es conocido por su durabilidad en condiciones duras, como el frío extremo, donde funciona mejor que el estándar. aceros para recipientes a presión. El A737 se utiliza ampliamente en recipientes a presión, tanques de almacenamiento y aplicaciones estructurales en las industrias de energía, petroquímica y construcción. Si se necesita una mayor resistencia a la temperatura o una mayor protección contra la corrosión, se pueden utilizar aceros alternativos como A516 o quizás el A387 sea más adecuado.Composiciones químicas

| Elemento | Grado A (%) | Grado B (%) | Grado C (%) |

|---|---|---|---|

| Carbono, C | 0.18-0.23 | 0.20-0.26 | 0.25-0.30 |

| Manganeso, Mn | 0.60-1.00 | 0.80-1.20 | 0.90-1.50 |

| Fósforo, P | 0,025 máx. | 0,025 máx. | 0,025 máx. |

| Azufre, S | 0,025 máx. | 0,025 máx. | 0,025 máx. |

| Silicio, Si | 0.15-0.40 | 0.15-0.40 | 0.15-0.40 |

| Molibdeno, Mo | 0.10-0.25 | 0.10-0.25 | 0.10-0.25 |

| Níquel, Ni | 0,40 máx. | 0,40 máx. | 0,40 máx. |

| Cromo, Cr | 0.20-0.50 | 0.20-0.50 | 0.20-0.50 |

| Vanadio, V | 0,02 máx. | 0,02 máx. | 0,02 máx. |

| Hierro, Fe | Saldo | Saldo | Saldo |

Propiedades físicas

| Propiedad | Grado A (Métrico) | Grado A (Imperial) | Grado B (Métrico) | Grado B (Imperial) | Grado C (Métrico) | Grado C (Imperial) |

|---|---|---|---|---|---|---|

| Densidad | 7,85 g/cm³ | 0,284 lb/pulg³ | 7,85 g/cm³ | 0,284 lb/pulg³ | 7,85 g/cm³ | 0,284 lb/pulg³ |

| Punto de fusión | 1510°C | 2732°F | 1510°C | 2732°F | 1510°C | 2732°F |

| Punto de ebullición | 3000°C (aprox.) | 5432 °F (aprox.) | 3000°C (aprox.) | 5432 °F (aprox.) | 3000°C (aprox.) | 5432 °F (aprox.) |

| Conductividad térmica | 40 W/m-K | 23 BTU/hora·pie·°F | 42 W/m·K | 24 BTU/hora·pie·°F | 43 W/m-K | 25 BTU/hora·pie·°F |

| Conductividad eléctrica | 5,8 mS/m | 10% Sistema de control de acceso | 5,5 mS/m | 9% Sistema de control de acceso | 5,3 mS/m | 8% Sistema de control de acceso |

| Capacidad calorífica específica | 0,49 J/g-K | 0,117 BTU/lb-°F | 0,48 J/g·K | 0,116 BTU/lb-°F | 0,47 J/g·K | 0,113 BTU/lb·°F |

| Coeficiente de dilatación térmica | 11,5 µm/m·°C | 6,4 µpulgada/pulgada·°F | 11,3 µm/m·°C | 6,3 µpulgada/pulgada·°F | 11,0 µm/m-°C | 6,2 µpulgada/pulgada·°F |

| Resistividad eléctrica | 17 µΩ·m | 0,00067 Ω·pulgada | 18 µΩ·m | 0,00071 Ω·pulgada | 19 µΩ·m | 0,00075 Ω·pulgada |

Propiedades mecánicas

| Propiedad | Grado A (Métrico) | Grado A (Imperial) | Grado B (Métrico) | Grado B (Imperial) | Grado C (Métrico) | Grado C (Imperial) |

|---|---|---|---|---|---|---|

| Resistencia a la tracción | 450 MPa | 65.000 psi | 490 MPa | 71.000 psi | 540 MPa | 78.000 psi |

| Límite elástico | 290 MPa | 42.000 psi | 320 MPa | 46.000 psi | 350 MPa | 51.000 psi |

| Dureza Brinell | 130-160 HB | 130-160 HB | 160-190 HB | 160-190 HB | 190-220 HB | 190-220 HB |

| Dureza Rockwell | B70-B85 | B70-B85 | B80-B90 | B80-B90 | B90-B100 | B90-B100 |

| Dureza Vickers | 130-160 HV | 130-160 HV | 160-190 alto voltaje | 160-190 alto voltaje | 190-220 alto voltaje | 190-220 alto voltaje |

| Alargamiento | 22% | 22% | 20% | 20% | 18% | 18% |

| Módulo elástico | 200 GPa | 29.000 ksi | 200 GPa | 29.000 ksi | 200 GPa | 29.000 ksi |

Datos tras el tratamiento QT (enfriamiento rápido y revenido)

| Propiedad | Grado A (Métrico) | Grado A (Imperial) | Grado B (Métrico) | Grado B (Imperial) | Grado C (Métrico) | Grado C (Imperial) |

|---|---|---|---|---|---|---|

| Resistencia a la tracción | 490 MPa | 71.000 psi | 540 MPa | 78.000 psi | 600 MPa | 87.000 psi |

| Límite elástico | 350 MPa | 51.000 psi | 400 MPa | 58.000 psi | 450 MPa | 65.000 psi |

| Dureza Brinell | 160-190 HB | 160-190 HB | 190-220 HB | 190-220 HB | 220-250 HB | 220-250 HB |

| Dureza Rockwell | B80-B90 | B80-B90 | B90-C10 | B90-C10 | C10-C20 | C10-C20 |

| Dureza Vickers | 160-190 alto voltaje | 160-190 alto voltaje | 190-220 alto voltaje | 190-220 alto voltaje | 220-250 alto voltaje | 220-250 alto voltaje |

| Alargamiento | 18% | 18% | 16% | 16% | 14% | 14% |

| Módulo elástico | 200 GPa | 29.000 ksi | 200 GPa | 29.000 ksi | 200 GPa | 29.000 ksi |

Industrias y aplicaciones

| Industrias | Productos |

|---|---|

| Fabricación de recipientes a presión | Calderas, Recipientes a Presión, Tanques de Almacenamiento, Intercambiadores de Calor, Autoclaves |

| Industria del petróleo y el gas | Tanques de almacenamiento, tuberías a presión, plataformas marinas, separadores de gas, recipientes de proceso |

| Generación de energía | Tambores de vapor, recipientes de reactores, componentes de turbinas, condensadores, tuberías de presión |

| Procesado químico | Reactores, columnas de destilación, tanques de presión, intercambiadores de calor, tuberías de presión |

| Industria petroquímica | Unidades de craqueo, recipientes a presión, intercambiadores de calor, tanques de almacenamiento, tuberías de proceso |

| Construcción naval | Tanques de almacenamiento, recipientes a presión, tanques de combustible, mamparos, intercambiadores de calor |

| Infraestructura y Construcción | Puentes, Componentes Estructurales, Maquinaria Pesada, Columnas de Soporte, Tuberías de Presión |

| Equipos de minería | Recipientes a presión, tanques de almacenamiento, componentes estructurales, bastidores de equipos pesados, tuberías a presión |

| Industria nuclear | Recipientes a presión para reactores, generadores de vapor, recipientes de contención, intercambiadores de calor y tuberías a presión |

Mecanizado

A737 Tratamiento térmico

- Normalización:

- Proceso:Calentar el acero A737 a 900-950 °C (1650-1740 °F), luego enfriar al aire.

- Efecto:Refina la estructura del grano, mejora la tenacidad y alivia las tensiones internas.

- Enfriamiento (si es necesario):

- Proceso:Calentar a 880-920 °C (1615-1690 °F), mantener hasta que la temperatura sea uniforme, luego enfriar rápidamente en agua o aceite.

- Efecto:Aumenta la dureza y la resistencia.

- Templado:

- Proceso:Después de apagar, vuelva a calentar a 550-650 °C (1020-1200 °F), luego enfriar al aire.

- Efecto:Reduce la fragilidad manteniendo la resistencia y la dureza.

- Aliviar el estrés:

- Proceso:Calentar a 540-600 °C (1000-1110 °F), mantener durante 1-2 horas, luego enfriar al aire.

- Efecto:Minimiza las tensiones residuales de la fabricación o el mecanizado sin una reducción significativa de la resistencia.

Acabado de superficie A737

- Granallado:Elimina las impurezas de la superficie y mejora la adherencia de los recubrimientos.

- Decapado:Elimina óxidos y incrustaciones mejorando la suavidad de la superficie.

- Galvanización:Aplica un recubrimiento de zinc para mejorar la resistencia a la corrosión.

- Fosfatación:Mejora la resistencia al desgaste y prepara la superficie para pintar o recubrir.

- Cuadro:Proporciona protección contra la corrosión y acabados estéticos.

- Galvanoplastia:Agrega un recubrimiento de metal, como níquel o cromo, para mayor durabilidad y resistencia a la corrosión.

- Recubrimiento de óxido negro:Ofrece una leve resistencia a la corrosión y un acabado negro.

Si lo desea, podemos adaptarnos a sus necesidades de tratamiento de superficies.

Nuestros servicios

SteelPRO Group - fabricante y proveedor de soluciones para aceros especiales, ofrece soluciones de aplicación multisectoriales y servicios personalizados, 100% sin calidad, ¡acompañando a los clientes en su crecimiento!

Nuestro control de calidad

- Redondez

- Tolerancia

- Microestructura

- Ensayos no destructivos

- Pruebas destructivas

- Control de procesos

Procesamiento de integración de servicios

- Soldadura

- Fabricación de metales

- Mecanizado CNC

- Torno

- Formando

PREGUNTA 1

PREGUNTA 2

PREGUNTA 3

PREGUNTA 4

PREGUNTA 4

CONTACTO

CONTACTO

Certificaciones

Otros productos

-

-

SteelPRO Group ofrece placas de acero estructural de alta resistencia FH550 para la construcción naval....

-

SteelPRO Group ofrece placas de acero para construcción naval de alta resistencia DH550 en stock....

-

SteelPro Group ofrece acero de alta resistencia FH36 para la construcción naval. Tiene...