DH36 Acero HSLA Acero para la construcción naval

DH36 Acero HSLA Acero para la construcción naval

El DH36 es un material de alta resistencia acero estructural utilizado principalmente en la construcción naval. Se ajusta a la norma ASTM A131/A131M. La "DH" indica el grado, donde "D" significa alta resistencia y "H" indica tratamiento térmico. Los grados equivalentes son ABS DH36, LR DH36 y BV DH36. El acero DH36 se caracteriza por un alto límite elástico, una buena tenacidad y una excelente soldabilidad. Se utiliza principalmente en la construcción de cascos de barcos, estructuras offshore y proyectos de ingeniería naval.

Suministramos placas y perfiles DH36 con un estricto control dimensional, cumpliendo con estándares y certificaciones reconocidas.

Descripción

¿Qué es la DH36?

El DH36 es un acero estructural de alta resistencia utilizado principalmente en la construcción naval. Se compone de aproximadamente 98% de hierro y 2% de carbono y elementos de aleación. Este acero se caracteriza por su forma sólida y suele ser de color gris oscuro. Sus principales propiedades son un alto límite elástico, una buena tenacidad y una excelente soldabilidad. El DH36 se utiliza habitualmente en la construcción de cascos de barcos, estructuras offshore y proyectos de ingeniería naval. Se fabrica mediante el proceso de laminado en caliente y pertenece a la categoría de aceros de alta resistencia y baja aleación.Características del DH36

El acero DH36 ofrece una alta resistencia a la tracción y una excelente tenacidad. Tiene una buena soldabilidad, lo que facilita su fabricación. Su resistencia en entornos marinos hostiles lo hace ideal para la construcción naval. También es resistente a la corrosión, lo que aumenta su durabilidad. El DH36 se utiliza habitualmente en la construcción de cascos de barcos y estructuras marinas. Para aplicaciones que requieren una resistencia aún mayor o propiedades específicas, considere grados de acero como AH36EH36 o FH36. Estas alternativas ofrecen variaciones de resistencia y tenacidad para satisfacer diversas necesidades de ingeniería.Fabricante de acero DH36

Nuestros productos de acero galvanizado DH36 están diseñados específicamente para satisfacer las rigurosas demandas de las aplicaciones estructurales de alta resistencia en la industria de la construcción naval, lo que garantiza un rendimiento confiable y seguridad:

-

- Estándar:ASTM A131

- Certificado: EN 10204 Tipo 3.2

- Resistencia al impacto:25 ft-lbs a -4 °F (34 J a -20 °C)

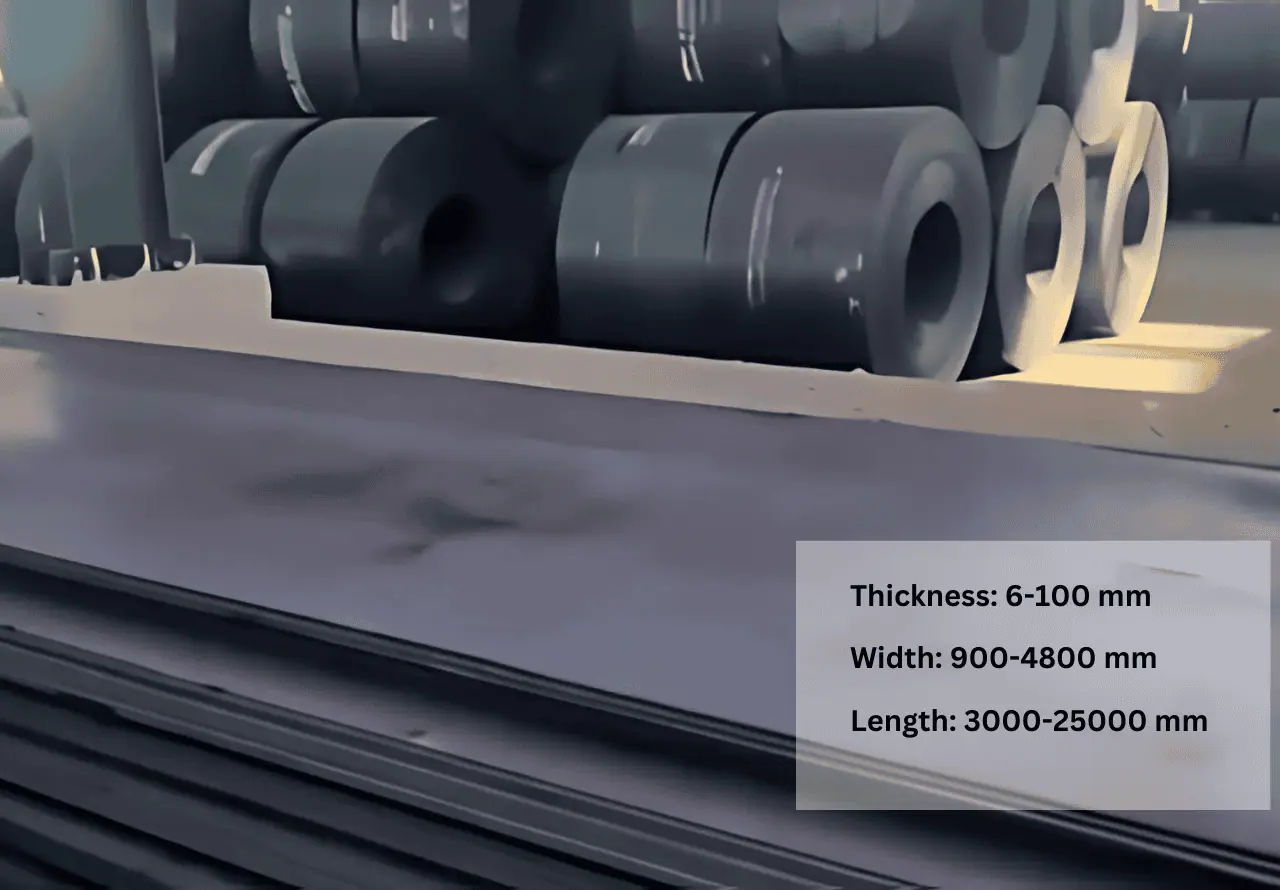

Suministramos placas DH36 en espesores que van desde 6 mm hasta 100 mm, con la capacidad de proporcionar placas de hasta 150 mm de espesor para aplicaciones especializadas, como rompehielos y estructuras offshore. Tenemos una amplia experiencia en el suministro de acero DH36 para diversos buques, incluidos graneleros, portacontenedores, petroleros y transportadores de GNL.

Clasificaciones

Composiciones químicas

| Elemento | Contenido (%) |

|---|---|

| Carbono, C | ≤ 0.18 |

| Silicio, Si | 0.10 – 0.50 |

| Manganeso, Mn | 0.90 – 1.60 |

| Fósforo, P | ≤ 0.035 |

| Azufre, S | ≤ 0.035 |

| Nitrógeno, N | ≤ 0.012 |

| Cobre, Cu | ≤ 0.35 |

| Cromo, Cr | ≤ 0.20 |

| Níquel, Ni | ≤ 0.40 |

| Molibdeno, Mo | ≤ 0.08 |

| Vanadio, V | ≤ 0.10 |

Propiedades físicas

| Propiedad | Métrica | Imperial |

|---|---|---|

| Densidad | 7,8 g/cm³ | 0,282 lb/pulg³ |

| Punto de fusión | 1510 °C | 2750 °F |

| Punto de ebullición | – | – |

| Conductividad térmica | 50 W/m-K | 29 Btu-pie/(h-ft²-°F) |

| Conductividad eléctrica | 6,99 × 10⁶ S/m | 12.1 % IACS |

| Capacidad calorífica específica | 486 J/kg-K | 0,116 Btu/(lb-°F) |

| Coeficiente de dilatación térmica | 12 x 10-⁶ /°C | 6,7 x 10-⁶ /°F |

| Resistividad eléctrica | 1,43 x 10-⁷ Ω-m | 8,6 x 10-⁷ Ω-in |

Propiedades mecánicas

Estado AC (Air Cooled)

| Propiedad | Métrica | Imperial |

|---|---|---|

| Resistencia a la tracción | 490 - 620 MPa | 71 - 90 ksi |

| Límite elástico | ≥ 355 MPa | ≥ 52 ksi |

| Dureza Brinell HB | 170 – 220 | 170 – 220 |

| Dureza Rockwell HRB | 80-95 | 80-95 |

| Dureza Vickers HV | 180 – 240 | 180 – 240 |

| Alargamiento | 21% (en 200 mm) | 21% (en 8 pulg.) |

| Módulo elástico | 210 GPa | 30,5 msi |

Estado QT (templado y revenido)

| Propiedad | Métrica | Imperial |

|---|---|---|

| Resistencia a la tracción | 490-620 MPa | 71-90 ksi |

| Límite elástico | 355 MPa | 51,5 ksi |

| Alargamiento | 21% | 21% |

| Reducción de la superficie | 50% (normalmente) | 50% (normalmente) |

| Energía de absorción de impactos | 34 J a -20°C | 25 ft-lbf a -4°F |

| Módulo elástico | 200 GPa | 29 msi |

Industrias y aplicaciones

| Industria | Aplicación |

|---|---|

| Construcción naval | Estructuras de casco, Revestimiento de cubierta, Mamparos, Quillas |

| Estructuras marítimas | Plataformas petrolíferas, oleoductos submarinos, cimentaciones de aerogeneradores, estructuras de soporte |

| Construcción de puentes | Vigas del puente principal, cables de suspensión, paneles del tablero del puente, costillas del arco |

| Maquinaria pesada | Brazos de excavadora, plumas de grúa, palas de bulldozer, bastidores de carretilla elevadora |

| Automoción | Componentes del chasis, largueros del bastidor, brazos de suspensión, travesaños |

| Construcción | Vigas estructurales, Soportes de columnas, Barras de refuerzo, Pilotes de acero |

| Recipientes a presión | Envolventes de calderas, Recipientes de reactores, Intercambiadores de calor, Depósitos de almacenamiento |

| Energía | Torres de aerogeneradores, Calderas de centrales eléctricas, Soportes de paneles solares, Carcasas de turbinas |

Mecanizado

Tratamiento térmico

- Normalización: Calentar a 900-940°C, mantener durante 1 hora por pulgada, enfriar al aire.

- Recocido: Calentar a 830-870°C, mantener durante 1 hora por pulgada, enfriar en horno a 600°C, enfriar al aire.

- Endurecimiento: Calentar a 880-920°C, mantener durante 1 hora por pulgada, enfriar en agua o aceite.

- Templado: Calentar a 540-680°C, mantener durante 1 hora por pulgada, enfriar al aire.

- Aliviar el estrés: Calentar a 600-650°C, mantener durante 1 hora por pulgada, enfriar al aire.

Acabado superficial

- Granallado: Limpia y prepara las superficies con material abrasivo, preparándolas para el revestimiento y mejorando la adherencia.

- Chorro de arena: Utiliza partículas de arena para limpiar y dar rugosidad a las superficies, adecuado para diversas aplicaciones.

- Decapado y pasivado: El tratamiento químico elimina los contaminantes y el óxido, mejorando la resistencia a la corrosión y creando una superficie lisa.

- Pulido: Utiliza material abrasivo para dejar las superficies lisas y brillantes, a menudo con fines estéticos.

- Galvanoplastia: Aplica un revestimiento metálico mediante corriente eléctrica para mejorar la resistencia a la corrosión y el aspecto.

- Pintura y revestimiento: Añade una capa protectora para evitar la corrosión y mejorar la durabilidad y el aspecto.

*Posibilidad de personalización solicitar.

Descargo de responsabilidad

Los procesos de tratamiento térmico y superficial indicados son directrices generales. Las condiciones reales pueden variar en función de las aplicaciones y requisitos específicos. Se recomienda consultar con un metalúrgico profesional o un científico de materiales para adaptar los procesos a sus necesidades particulares. Esta información no sustituye el asesoramiento profesional y no debe considerarse como tal.

Nuestros servicios

SteelPRO Group - fabricante y proveedor de soluciones para aceros especiales, ofrece soluciones de aplicación multisectoriales y servicios personalizados, 100% sin calidad, ¡acompañando a los clientes en su crecimiento!

Nuestro control de calidad

- Redondez

- Tolerancia

- Microestructura

- Ensayos no destructivos

- Pruebas destructivas

- Control de procesos

Procesamiento de integración de servicios

- Soldadura

- Fabricación de metales

- Mecanizado CNC

- Torno

- Formando

PREGUNTA 1

PREGUNTA 2

PREGUNTA 3

PREGUNTA 4

PREGUNTA 4

CONTACTO

CONTACTO

Certificaciones

Otros productos

-

-

SteelPRO Group ofrece placas de acero estructural de alta resistencia FH550 para la construcción naval....

-

SteelPRO Group ofrece placas de acero para construcción naval de alta resistencia DH550 en stock....

-

SteelPro Group ofrece acero de alta resistencia FH36 para la construcción naval. Tiene...