FH36 | Acero de alta resistencia para construcción naval

FH36 | Acero de alta resistencia para construcción naval

SteelPro Group ofrece acero de alta resistencia FH36 para la construcción naval. Tiene una excelente tenacidad, soldabilidad y resistencia a entornos marinos hostiles. Se utiliza comúnmente en cascos de barcos, plataformas marinas y otras estructuras marinas.

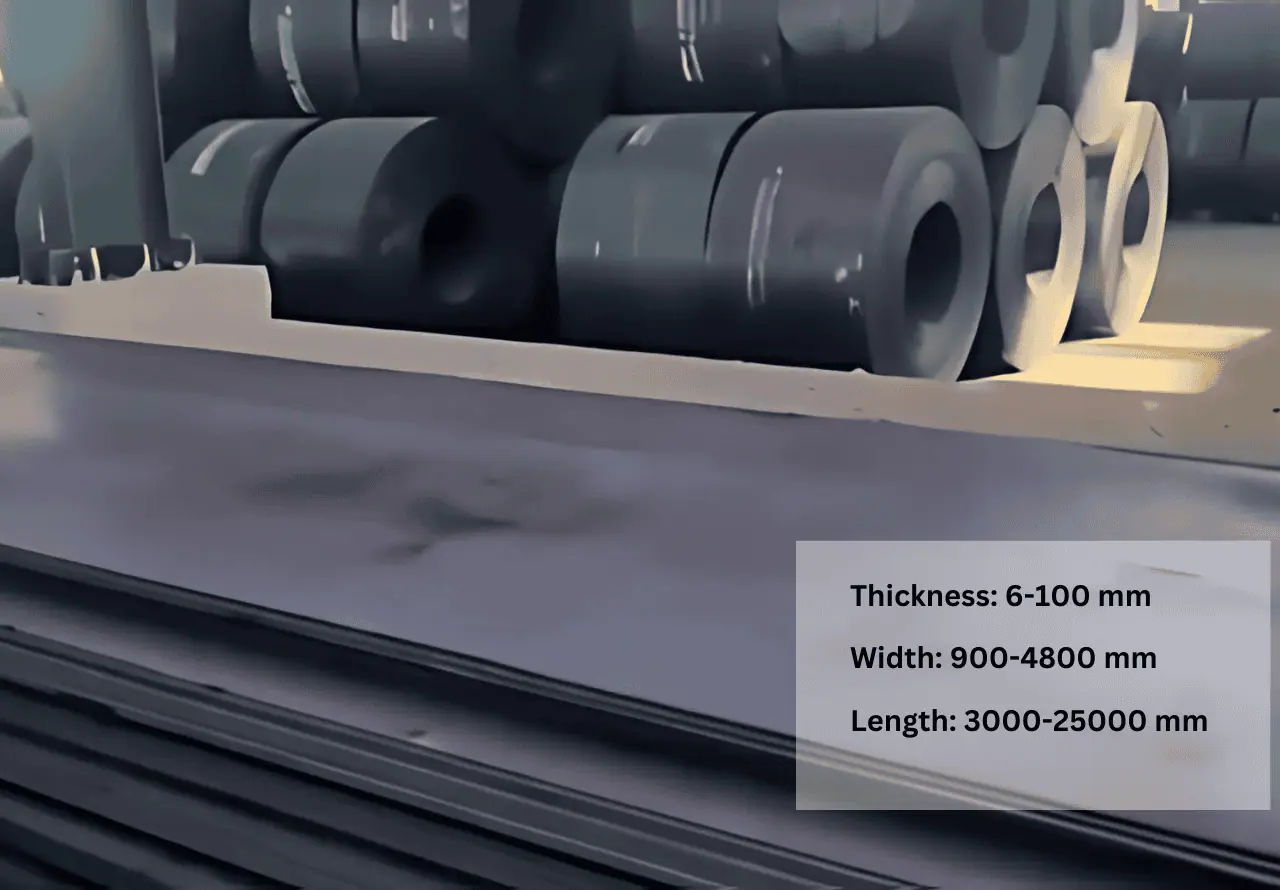

Espesor: 6 mm-100 mm, o personalizado

Ancho: 900 mm-4800 mm, o personalizado

Longitud: 3000 mm-25000 mm, o personalizada

¿Buscas otro acero de alta resistencia de grado 36?

AH36/DH36/EH36

Descripción

¿Qué es FH36?

El FH36 es un acero para construcción naval de baja aleación y alta resistencia, compuesto principalmente de hierro, carbono, manganeso y pequeñas cantidades de silicio y fósforo. La “F” representa una clasificación de tenacidad a -60 °C, mientras que la “H” representa una alta resistencia. Sus características más destacadas son una alta tenacidad, una excelente soldabilidad y una gran resistencia a los entornos marinos duros y fríos. El FH36 se utiliza habitualmente en la construcción naval, plataformas marinas y otras estructuras marinas.

Certificación: ABS, BV, CCS, DNV, KR, LR, NK, RINA, RS, PRS Calificaciones equivalentes: ABS FH36, LR FH36, BV FH36, DNV FH36, KR FH36, NK FH36, RINA FH36, CCS FH36

Características del FH36

El acero FH36 es valorado por su alta resistencia y dureza, lo que lo hace ideal para la construcción naval y las estructuras marinas. Tiene un rendimiento excepcional en entornos fríos debido a su resistencia al impacto. El FH36 también tiene buena soldabilidad, lo que permite uniones suaves y confiables durante la fabricación. Su resistencia a las duras condiciones marinas ayuda a extender su vida útil operativa y reduce las necesidades de mantenimiento.

Para aplicaciones que requieren certificaciones o condiciones específicas, como climas más fríos o entornos extremos, considere alternativas como AH36, DH36 o EH36. Estos grados ofrecen resistencia y tenacidad comparables, pero están diseñados para diferentes necesidades estructurales.

Composiciones químicas

| Elemento | Contenido (%) |

|---|---|

| Carbono, C | ≤ 0,16 |

| Silicio, Si | ≤ 0.50 |

| Manganeso, Mn | 0.90 – 1.60 |

| Fósforo, P | ≤ 0.025 |

| Azufre, S | ≤ 0.025 |

| Aluminio, Als | ≥ 0.015 |

| Titanio, Ti | ≤ 0.02 |

| Cobre, Cu | ≤ 0.35 |

| Cromo, Cr | ≤ 0.20 |

| Níquel, Ni | ≤ 0.80 |

| Molibdeno, Mo | ≤ 0.08 |

| Niobio, Nb | 0.02 – 0.05 |

| Vanadio, V | 0.05 – 0.10 |

| Nitrógeno, N | ≤ 0.009 |

Propiedades físicas

| Propiedad | Métrica | Imperial |

|---|---|---|

| Densidad | 7,85 g/cm³ | 0,284 lb/pulg³ |

| Punto de fusión | 1.515 °C | 2,759 °F |

| Conductividad térmica | 36 W/m·K | 208 BTU·pulgada/hora·pie²·°F |

| Conductividad eléctrica | 6,7 mS/m | 11.5 % Sistema de control de acceso |

| Capacidad calorífica específica | 500 J/kg-K | 0,12 BTU/lb-°F |

| Coeficiente de dilatación térmica | 12 x 10-⁶ /K | 6,7 x 10-⁶ /°F |

| Resistividad eléctrica | 0,148 µΩ·m | 58,4 µΩ·pulgada |

Propiedades mecánicas

| Espesor (mm) | Rendimiento (Min Mpa) | Tracción (Mpa) | Alargamiento (Mín %) | Temperatura (℃) | Prueba de impacto Charpy V transversal (J) | Prueba de impacto Charpy V Longitudinal (J) |

|---|---|---|---|---|---|---|

| ≤ 50 | 355 | 490-630 | 21 | -60 | 24 | 34 |

| 50 < t ≤ 70 | 355 | 490-630 | 21 | -60 | 27 | 41 |

| 70 < t ≤ 100 | 355 | 490-630 | 21 | -60 | 34 | 50 |

Industrias y aplicaciones

| Industria | Productos comunes |

|---|---|

| Construcción naval | Estructuras del casco, placas de cubierta, mamparos, costillas |

| Estructuras marítimas | Plataformas petroleras, tuberías submarinas, sistemas de tuberías verticales, cimientos para energía eólica marina |

| Maquinaria pesada | Grúas, excavadoras de servicio pesado, bastidores de excavadoras, piezas portantes |

| Petróleo y gas | Plataformas de perforación, Tanques de almacenamiento, Soportes de tuberías, Recipientes a presión |

Mecanizado

Tratamiento térmico

- Normalización:Calentar a 900-950 °C, mantener hasta que esté uniforme y luego enfriar al aire.

- Recocido:Calentar a 600-650 °C, mantener durante 1-2 horas y luego enfriar el horno.

- Aliviar el estrés:Calentar a 530-580 °C, mantener durante 1-2 horas y luego enfriar al aire.

- Temple y revenido:Calentar a 880-920 °C para enfriar, seguido de enfriar con agua o aceite; revenir a 580-650 °C, mantener durante 1-2 horas, luego enfriar al aire.

Acabado superficial

- Granallado: Elimina impurezas y prepara la superficie para el recubrimiento.

- En escabeche: Utiliza ácido para limpiar la superficie de sarro y óxido.

- Galvanización: Aplica una capa protectora de zinc para evitar la corrosión.

- Pintura: Agrega recubrimientos protectores o decorativos después de la limpieza de la superficie.

- Rectificado: Alisa la superficie, mejorando la calidad del acabado para procesos posteriores.

*Posibilidad de personalización solicitar.

Nuestros servicios

SteelPRO Group - fabricante y proveedor de soluciones para aceros especiales, ofrece soluciones de aplicación multisectoriales y servicios personalizados, 100% sin calidad, ¡acompañando a los clientes en su crecimiento!

Nuestro control de calidad

- Redondez

- Tolerancia

- Microestructura

- Ensayos no destructivos

- Pruebas destructivas

- Control de procesos

Procesamiento de integración de servicios

- Soldadura

- Fabricación de metales

- Mecanizado CNC

- Torno

- Formando

PREGUNTA 1

PREGUNTA 2

PREGUNTA 3

PREGUNTA 4

PREGUNTA 4

CONTACTO

CONTACTO

Certificaciones

Otros productos

-

-

SteelPRO Group ofrece placas de acero estructural de alta resistencia FH550 para la construcción naval....

-

SteelPRO Group ofrece placas de acero para construcción naval de alta resistencia DH550 en stock....

-

SteelPRO Group ofrece en stock placas de acero S460MLO, un tipo...