DH550 | Acero de alta resistencia para construcción naval

DH550 | Acero de alta resistencia para construcción naval

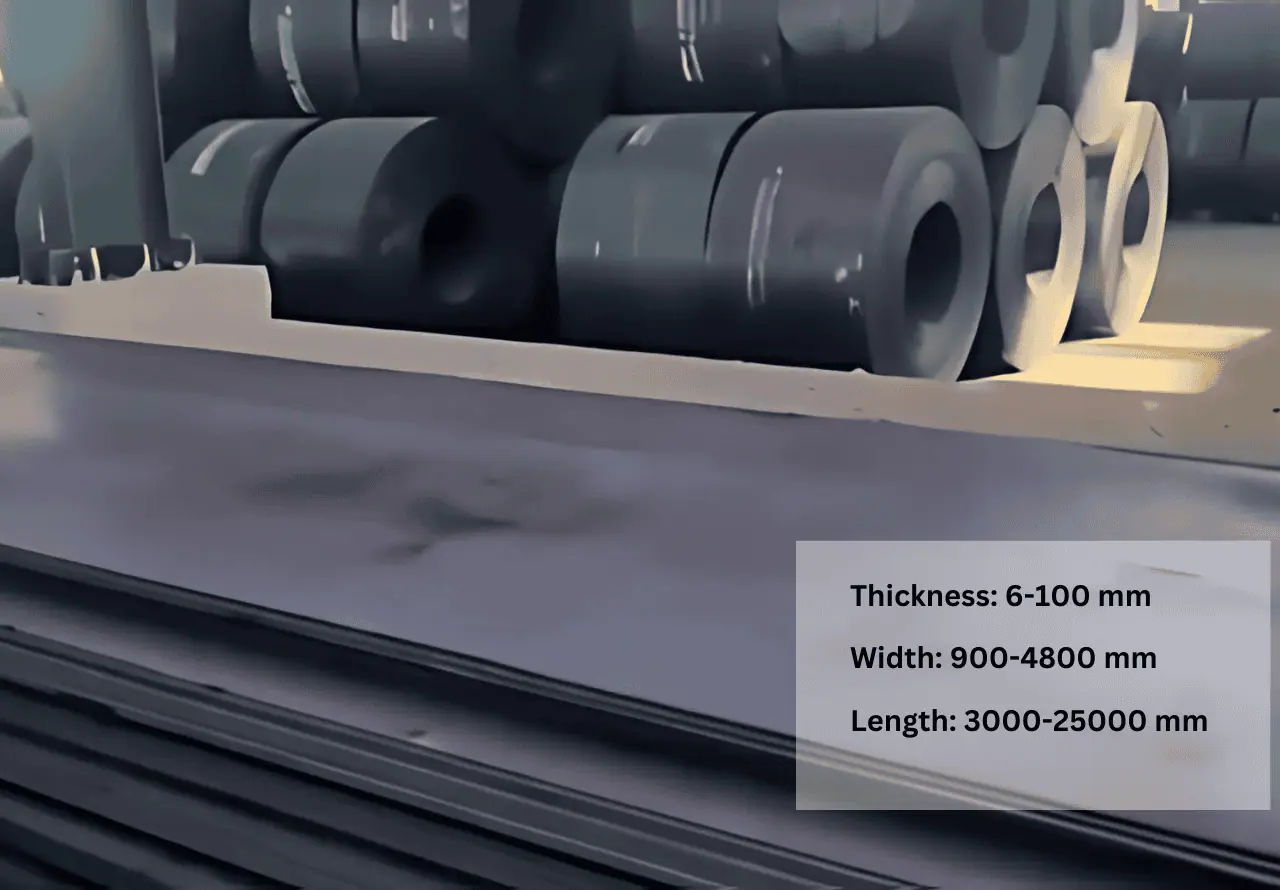

El Grupo SteelPRO ofrece chapas de acero DH550 de alta resistencia para la construcción naval en stock.

Clase Cert.: ABS/BV/CCS/DNV/KR/LR/NK/RINA/RS/PRS

Material: Acero de baja aleación y alta resistencia

Espesor: 6-50 mm, o personalizado

Ancho: 900-4800 mm, o personalizado

Longitud: 3000-25000 mm, o personalizado

Condiciones de entrega: A/HR/N/CR/Q+T/TMCP, o según se solicite

Requisitos adicionales: Rendimiento en dirección Z (Z15, Z25, Z35), pruebas UT, pruebas de resistencia al impacto, etc.

Existencias: En stock

Origen: Hebei/Henan/Jiangsu, China

Puerto: Qingdao

¿Buscas otro acero de alta resistencia de grado 550?

Haga clic aquí para FH550.

Descripción

¿Qué es DH550?

El acero DH550 es un acero estructural de baja aleación y alta resistencia que se utiliza principalmente en la construcción naval y en aplicaciones en alta mar. La “D” representa una clasificación de tenacidad a -20 °C, mientras que la “H” significa una alta resistencia a la fluencia (≥550 MPa). Ofrece un equilibrio entre una excelente resistencia, tenacidad a baja temperatura y resistencia a la corrosión, adecuado para entornos marinos exigentes.

Entre sus características principales se incluyen una buena soldabilidad, una mayor durabilidad bajo cargas dinámicas y resistencia a la deformación incluso en condiciones extremas. El DH550 mantiene la integridad estructural tanto en temperaturas bajo cero como en condiciones climáticas adversas, lo que garantiza una larga vida útil. Las aplicaciones típicas incluyen cascos de barcos, plataformas marinas, plataformas de perforación y otras estructuras marinas de servicio pesado que exigen alta resistencia, dureza y confiabilidad.

Características del DH550

- Mayor estabilidad estructural y capacidad de carga.

- Excelente ductilidad para una formabilidad superior.

- Resistencia excepcional a la fatiga para aplicaciones de alta tensión.

- Diseño liviano para reducir el peso y optimizar el uso del material.

- Excelente resistencia a la corrosión en entornos hostiles.

Composiciones químicas

| Elemento | Máximo % |

|---|---|

| Carbono, C | 0.20 |

| Manganeso, Mn | 1.70 |

| Silicio, Si | 0.10 – 0.55 |

| Azufre, S | 0.030 |

| Fósforo, P | 0.030 |

| Cobre, Cu | 0.35 |

| Cromo, Cr | 0.20 |

| Níquel, Ni | 0.40 |

| Molibdeno, Mo | 0.08 |

| Aluminio, Al | 0,020 minutos |

| Niobio, Nb | 0.20 – 0.05 |

| Vanadio, V | 0.05 – 0.10 |

| Titanio, Ti | 0.0007 – 0.05 |

| Nitrógeno, N | – |

Propiedades físicas

| Propiedad | Métrica | Imperial |

|---|---|---|

| Densidad | ~7.800 kg/m³ | ~0,282 libras/pulgada³ |

| Punto de fusión | ~1.490 – 1.520 °C | ~2714 – 2768 °F (1370 – 1380 °C) |

| Conductividad térmica | ~50 W/m·K | ~29 BTU/h·ft·°F |

| Conductividad eléctrica | ~7-10% IACS (en comparación con el cobre) | ~7-10% IACS |

| Capacidad calorífica específica | ~460 J/kg·K | ~0,11 BTU/lb·°F |

| Coeficiente de dilatación térmica | ~12 x 10⁻⁶ /K | ~6,7 x 10⁻⁶ /°F |

| Resistividad eléctrica | ~0,20 μΩ·m | ~79 μΩ·pulgada |

Propiedades mecánicas

| Espesor (mm) | Rendimiento (Mín. MPa) | Tracción (MPa) | Alargamiento (Mín %) | Temperatura de prueba (°C) | Prueba de impacto Charpy V transversal (J) | Prueba de impacto Charpy V longitudinal (J) |

|---|---|---|---|---|---|---|

| ≤ 150 | 550 | 670 – 830 | 16% | -20 | 37 | 55 |

Industrias y aplicaciones

| Industria | Aplicación |

|---|---|

| Marina | Estructuras de casco, Plataformas offshore, Cubiertas, Mamparos |

| Automoción | Componentes del chasis, Vigas estructurales, Piezas de refuerzo, Sistemas de suspensión |

| Construcción | Puentes, Marcos estructurales, Refuerzos de edificios de gran altura, Componentes de grúas |

| Energía | Torres de turbinas eólicas, plataformas petrolíferas, torres de transmisión, estructuras de centrales eléctricas |

Mecanizado

Tratamiento térmico

- Precalentamiento:Calentar a 300–500 °C (572–932 °F) para reducir el choque térmico.

- Austenitización:Calentar a 900–950 °C (1652–1742 °F) y mantener hasta lograr una temperatura uniforme.

- Enfriamiento:Enfriar rápidamente en agua o aceite a temperatura ambiente para formar martensita.

- Templado: Calentar nuevamente a 500–700 °C (932–1292 °F) para lograr la dureza deseada y reducir la fragilidad. Mantener durante 1–2 horas y luego enfriar al aire.

- Control post-tratamiento:Verificar la dureza y la microestructura mediante pruebas para garantizar la calidad.

Tratamiento de superficies

- Granallado:Elimina las impurezas de la superficie y mejora la adherencia de los recubrimientos.

- Galvanización:Aplica una capa de zinc para evitar la corrosión.

- Recubrimiento en polvo:Proporciona un acabado duradero, protector y decorativo.

- Anodizado:Mejora la resistencia a la corrosión y la dureza de la superficie.

- Tratamiento químico:Utiliza fosfatación o pasivación para mejorar la resistencia a la corrosión.

*Posibilidad de personalización solicitar.

Nuestros servicios

SteelPRO Group - fabricante y proveedor de soluciones para aceros especiales, ofrece soluciones de aplicación multisectoriales y servicios personalizados, 100% sin calidad, ¡acompañando a los clientes en su crecimiento!

Nuestro control de calidad

- Redondez

- Tolerancia

- Microestructura

- Ensayos no destructivos

- Pruebas destructivas

- Control de procesos

Procesamiento de integración de servicios

- Soldadura

- Fabricación de metales

- Mecanizado CNC

- Torno

- Formando

PREGUNTA 1

PREGUNTA 2

PREGUNTA 3

PREGUNTA 4

PREGUNTA 4

CONTACTO

CONTACTO

Certificaciones

Otros productos

-

-

SteelPRO Group ofrece placas de acero estructural de alta resistencia FH550 para la construcción naval....

-

SteelPro Group ofrece acero de alta resistencia FH36 para la construcción naval. Tiene...

-

SteelPRO Group ofrece en stock placas de acero S460MLO, un tipo...