A514 | Acero estructural de alta resistencia

A514 | Acero estructural de alta resistencia

El acero A514, también llamado acero T-1, es una aleación de alta resistencia conocida por su tenacidad. La “A” indica las normas ASTM y “514” refleja su límite elástico mínimo de 100 000 psi (700 MPa). Ofrece buena soldabilidad y maquinabilidad, ideal para usos de carga en construcción y equipos pesados. Los grados equivalentes incluyen ASTM A517, S700MC y E690D.

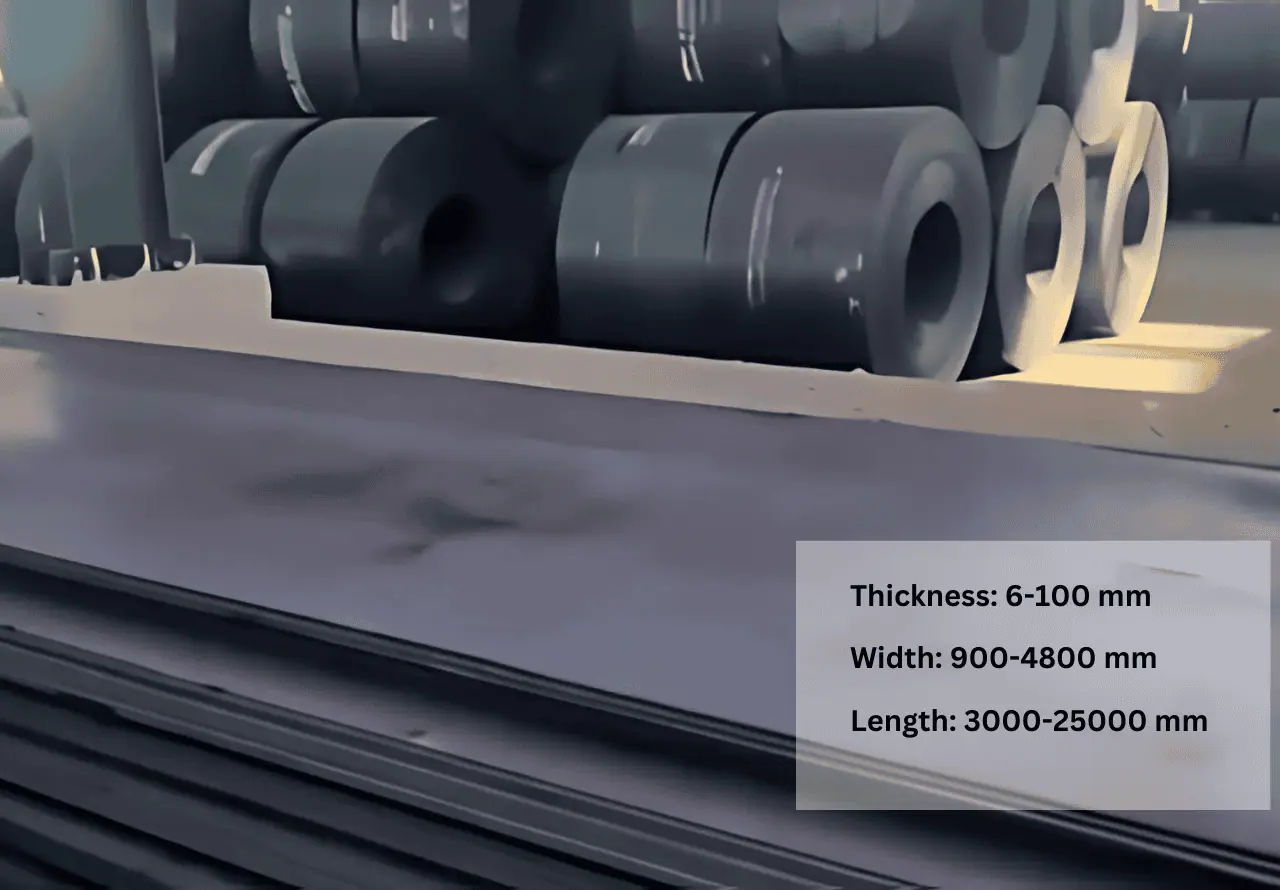

Ofrecemos productos A514 con espesores de 6 a 120 mm (personalizables), anchos de 900~4800 mm y longitudes de 3000~25000 mm según la norma ASTM A514.

Descripción

¿Qué es A514?

Características del acero A514

Composiciones químicas

| Elemento | Contenido (%) |

|---|---|

| Carbono, C | 0,12 – 0,21 |

| Manganeso, Mn | 0,60 – 1,00 |

| Fósforo, P | ≤ 0.035 |

| Azufre, S | ≤ 0.035 |

| Silicio, Si | 0,15 – 0,35 |

| Cromo, Cr | 0,40 – 0,65 |

| Molibdeno, Mo | 0,15 – 0,25 |

| Vanadio, V | 0,03 – 0,08 |

| Boro, B | ≤ 0.003 |

| Níquel, Ni (opcional) | 0,25 máx. |

Propiedades físicas

| Propiedad | Valor (métrico) | Valor (Imperial) |

|---|---|---|

| Densidad | 7,85 g/cm³ | 0,283 lb/pulg³ |

| Punto de fusión | 1.425 – 1.538 °C | 2597 – 2800 °F |

| Punto de ebullición | ~3.000 °C | ~5,432 °F |

| Conductividad térmica | 36 – 50 W/m·K | 250 – 350 BTU·pulgada/hora·pie²·°F |

| Conductividad eléctrica | 3 – 7 Ms/m | 3 – 7 Ms/m |

| Capacidad calorífica específica | 486 J/kg-K | 0,116 BTU/lb-°F |

| Coeficiente de dilatación térmica | 12 x 10-⁶ /K | 6,7 x 10-⁶ /°F |

| Resistividad eléctrica | 25 x 10⁻⁸ Ω·m | 25 x 10⁻⁸ Ω·m |

Propiedades mecánicas

| Propiedad | Valor (métrico) | Valor (Imperial) |

|---|---|---|

| Resistencia a la tracción | 690 – 895 MPa | 100.000 – 130.000 psi |

| Límite elástico | ≥ 690 MPa | ≥ 100.000 psi |

| Dureza Brinell | 235 – 300 HB | 235 – 300 HB |

| Dureza Rockwell | 22 – 30 HR | 22 – 30 HR |

| Dureza Vickers | 245 – 310 alto voltaje | 245 – 310 alto voltaje |

| Alargamiento | 16-18% | 16-18% |

| Módulo elástico | 200 GPa | 29.000 ksi |

Datos tras el tratamiento QT (enfriamiento rápido y revenido)

| Propiedad | Métrica | Imperial |

|---|---|---|

| Resistencia a la tracción | 760 – 940 MPa | 110.000 – 136.000 psi |

| Límite elástico | ≥ 725 MPa | ≥ 105.000 psi |

| Dureza Brinell | 280 – 340 HB | 280 – 340 HB |

| Dureza Rockwell | 30 – 35 HR | 30 – 35 HR |

| Dureza Vickers | 290 – 350 V de alto voltaje | 290 – 350 V de alto voltaje |

| Alargamiento | 12 – 15% | 12 – 15% |

| Módulo elástico | 200 GPa | 29.000 ksi |

Industrias y aplicaciones

| Industrias | Productos |

|---|---|

| Construcción | Puentes, Rascacielos, Vigas, Columnas, Marcos |

| Minería | Cucharones para excavadoras, carrocerías de volquetes, palas, tolvas y trituradoras |

| Maquinaria pesada | Grúas, carretillas elevadoras, excavadoras, cargadoras, retroexcavadoras |

| Transporte | Vagones de ferrocarril, remolques de camiones, contenedores de carga, cubiertas de barcos, componentes aeroespaciales |

| Petróleo y gas | Plataformas offshore, tuberías, equipos de perforación, tanques, recipientes a presión |

| Militar y defensa | Vehículos blindados, tanques, lanzamisiles, puentes militares, búnkeres |

| Fabricación | Bastidores de prensa, bases de moldes, matrices, sistemas de transporte, piezas de maquinaria |

| Energía | Torres de turbinas eólicas, plantas hidroeléctricas, estructuras de plantas nucleares, torres de transmisión, equipos solares |

Mecanizado

A514 Tratamiento térmico

- Precalentamiento:

- Calentar el acero a 650 – 750 °C (1200 – 1380 °F).

- Esto reduce el estrés térmico durante el calentamiento posterior.

- Austenitización:

- Calentar el acero a 900 – 940 °C (1650 – 1725 °F) y mantenerlo hasta que el material alcance una temperatura uniforme.

- En esta etapa, el acero se transforma en austenita, listo para el temple.

- Enfriamiento:

- Enfriar rápidamente el acero en agua o aceite.

- Este paso aumenta la dureza y la resistencia al transformar la austenita en martensita.

- Templado:

- Calentar el acero a 200 – 650 °C (390 – 1200 °F), dependiendo del equilibrio deseado entre dureza y tenacidad.

- Este paso alivia la tensión interna, mejora la ductilidad y refina la dureza.

A514 Tratamientos de superficies

- Galvanización: Agrega un recubrimiento de zinc para mejorar la resistencia a la corrosión.

- Recubrimiento en polvo: Proporciona mayor durabilidad y atractivo estético con opciones de color.

- Anodizado: Aumenta la dureza de la superficie y la resistencia al desgaste.

- Granallado: Mejora la resistencia a la fatiga al introducir tensión de compresión en la superficie.

- Galvanoplastia: Deposita una fina capa de metal (por ejemplo, cromo o níquel) para mejorar la resistencia a la corrosión y al desgaste.

- Pulido: Logra una superficie lisa y reflectante con fines decorativos o funcionales.

- Decapado y pasivado: Elimina los contaminantes de la superficie y previene la corrosión.

Si lo desea, podemos adaptarnos a sus necesidades de tratamiento de superficies.

Descargo de responsabilidad

Nuestros servicios

SteelPRO Group - fabricante y proveedor de soluciones para aceros especiales, ofrece soluciones de aplicación multisectoriales y servicios personalizados, 100% sin calidad, ¡acompañando a los clientes en su crecimiento!

Nuestro control de calidad

- Redondez

- Tolerancia

- Microestructura

- Ensayos no destructivos

- Pruebas destructivas

- Control de procesos

Procesamiento de integración de servicios

- Soldadura

- Fabricación de metales

- Mecanizado CNC

- Torno

- Formando

PREGUNTA 1

PREGUNTA 2

PREGUNTA 3

PREGUNTA 4

PREGUNTA 4

CONTACTO

CONTACTO

Certificaciones

Otros productos

-

-

SteelPRO Group ofrece placas de acero estructural de alta resistencia FH550 para la construcción naval....

-

SteelPRO Group ofrece placas de acero para construcción naval de alta resistencia DH550 en stock....

-

SteelPro Group ofrece acero de alta resistencia FH36 para la construcción naval. Tiene...