SA508 | A508 | Acero de baja aleación | Acero para recipientes a presión

SA508 | A508 | Acero de baja aleación | Acero para recipientes a presión

El SA508 es un acero de baja aleación utilizado principalmente en la fabricación de recipientes a presión y reactores nucleares. Cumple la norma ASTM. El "SA" indica que cumple las normas ASME y es seguro y fiable en entornos de alta presión. Mientras que "508" es el grado específico del material. Entre los grados equivalentes se incluye el A508 (ASTM). Este acero ofrece una excelente tenacidad, alta resistencia y buena soldabilidad. Se utiliza mucho en aplicaciones críticas, como las vasijas de presión de los reactores nucleares, por su capacidad para soportar altas presiones y temperaturas.

Descripción

¿Qué es el SA508?

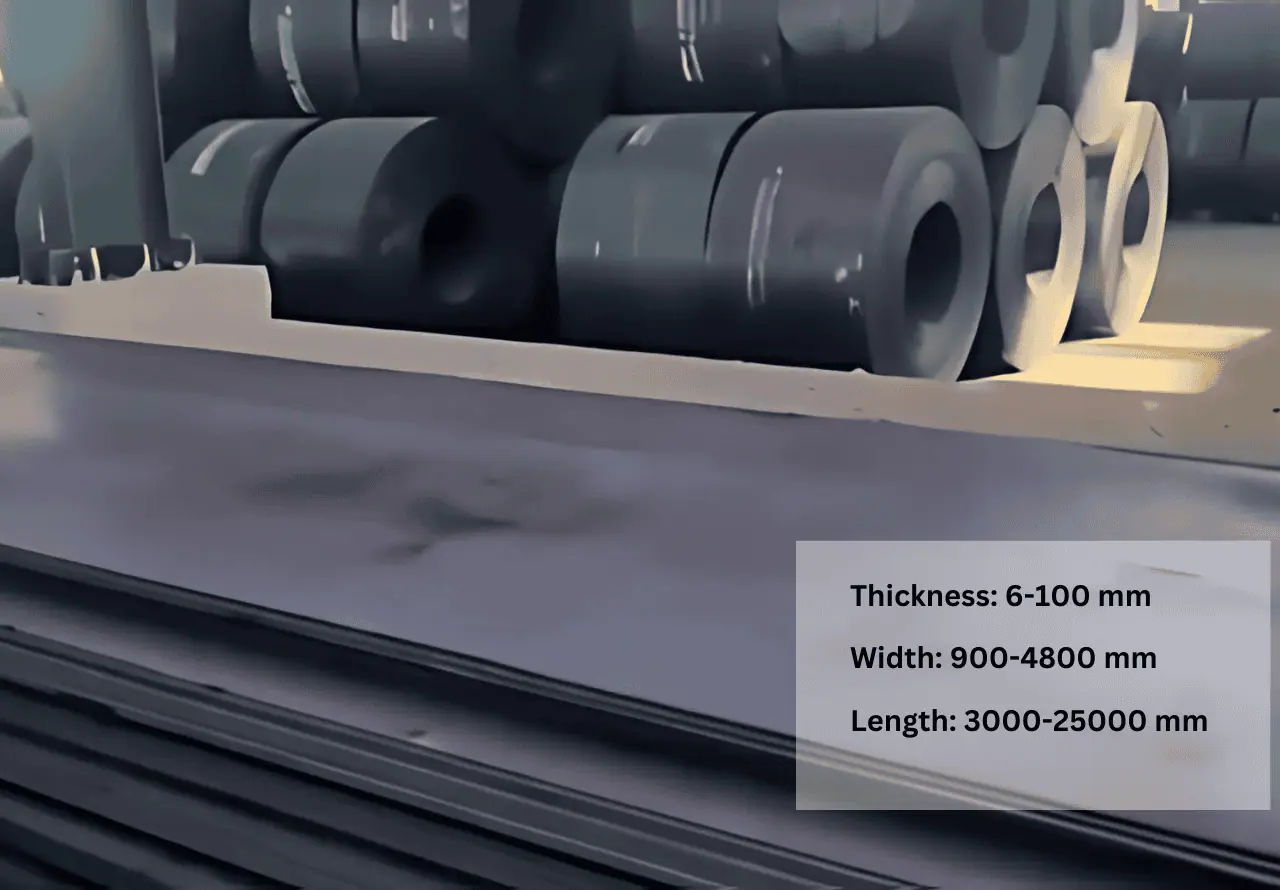

El SA508 es un tipo de acero compuesto principalmente por hierro de aproximadamente 98%, con carbono de 0,15-0,30%, junto con otros elementos de aleación como manganeso, silicio y molibdeno. Suele fabricarse en forma de placas macizas de alta resistencia. Este acero está clasificado como acero para recipientes a presión, conocido por su excelente tenacidad y resistencia tanto a bajas como a altas temperaturas. El acero SA508 se utiliza principalmente en la fabricación de recipientes a presión y componentes de reactores en centrales nucleares. El material suele fabricarse mediante un proceso de laminado en caliente, que garantiza la uniformidad y la mejora de las propiedades mecánicas. El SA508 puede clasificarse en varios grados, como Gr.1, Gr.2 y Gr.3, cada uno de ellos adaptado a requisitos específicos de presión y temperatura.Características del acero SA508

Composiciones químicas

| Elemento | Contenido (%) |

|---|---|

| Carbono (C) | ≤ 0.25 |

| Manganeso (Mn) | 1.20 |

| Silicio (Si) | 0.60 |

| Fósforo (P) | ≤ 0.035 |

| Azufre (S) | ≤ 0.035 |

| Níquel (Ni) | 0.25 |

| Cromo (Cr) | 0.25 |

| Molibdeno (Mo) | 0.08 |

| Cobre (Cu) | 0.35 |

| Vanadio (V) | 0.05 |

| Boro (B) | ≤ 0.003 |

| Hierro (Fe) | Saldo |

Propiedades físicas

| Propiedad | Métrica | Imperial |

|---|---|---|

| Densidad | 7,85 g/cm³ | 0,283 lb/pulg³ |

| Punto de fusión | 1450-1520 °C | 2642-2768 °F |

| Punto de ebullición | – | – |

| Conductividad térmica | 42,2 W/m-K | 24,4 BTU/h-ft-°F |

| Conductividad eléctrica | 2,5 % IACS | 2,5 % IACS |

| Capacidad calorífica específica | 0,46 J/g-K | 0,11 BTU/lb-°F |

| Coeficiente de dilatación térmica | 11,1 x 10-⁶ /K (20°C a 100°C) | 6,17 x 10-⁶ /°F (68°F a 212°F) |

| Resistividad eléctrica | 0,65 µΩ-m | 0,00065 Ω-mm²/m |

Propiedades mecánicas

Estado AC (Air Cooled)

| Propiedad | Métrica | Imperial |

|---|---|---|

| Resistencia a la tracción | 620 - 830 MPa | 90 - 120 ksi |

| Límite elástico | 345 - 450 MPa | 50 - 65 ksi |

| Dureza Brinell | 179 - 235 HB | 179 - 235 HB |

| Dureza Rockwell | 110 - 138 HRB | 110 - 138 HRB |

| Dureza Vickers | 166 - 218 HV | 166 - 218 HV |

| Alargamiento | 18 – 22% | 18 – 22% |

| Módulo elástico | 200 GPa | 29 msi |

Estado QT (templado y revenido)

| Propiedad | Sistema métrico (MPa, %) o (GPa) | Imperial (ksi, %) o (GPa) |

|---|---|---|

| Resistencia a la tracción | 586 - 827 MPa | 85 - 120 ksi |

| Límite elástico | 379 - 517 MPa | 55 - 75 ksi |

| Alargamiento | 16 – 20% | 16 – 20% |

| Reducción de la superficie | 60 – 75% | 60 – 75% |

| Energía de absorción de impactos | 100 - 150 J | 73,8 - 110,6 ft-lb |

| Módulo elástico | 200 GPa | 29 msi |

Industrias y aplicaciones

| Industria | Aplicación |

|---|---|

| Energía nuclear | Recipientes a presión para reactores, generadores de vapor, presurizadores, componentes internos de reactores |

| Petróleo y gas | Recipientes a presión, intercambiadores de calor, sistemas de tuberías, depósitos de almacenamiento |

| Procesado químico | Reactores, columnas de destilación, intercambiadores de calor, depósitos de almacenamiento |

| Generación de energía | Carcasas de turbinas, tambores de calderas, intercambiadores de calor, recipientes a presión |

| Marina | Cascos de submarinos, estructuras de buques, recipientes a presión, sistemas de tuberías |

| Aeroespacial | Componentes de motores, Trenes de aterrizaje, Componentes estructurales, Recipientes a presión |

| Defensa | Placas de blindaje, cañones, estructuras de vehículos, recipientes a presión |

| Construcción | Vigas estructurales, columnas, componentes de maquinaria pesada, recipientes a presión |

| Automoción | Bloques de motor, componentes de transmisión, componentes de suspensión, recipientes a presión |

Mecanizado

Tratamiento térmico

- Temperatura de forja: Calentar uniformemente a 1200°C a 1280°C (2192°F a 2336°F); evitar el remojo prolongado.

- Enfriamiento tras la forja: Enfriar al aire o en horno para evitar microestructuras no deseadas.

- Normalización: Calentar de 900°C a 950°C, mantener a temperatura y enfriar con aire a temperatura ambiente.

- Enfriamiento: Recalentar a 900°C a 950°C (1652°F a 1742°F), luego enfriar en agua o aceite.

- Templado: Atemperar de 600°C a 700°C, mantener la temperatura y enfriar al aire.

- Aliviar el estrés (si es necesario): Calentar de 600°C a 650°C, mantener y enfriar al aire.

- Inspección final y pruebas: Realizar pruebas de dureza, tracción, impacto y exámenes ultrasónicos según sea necesario.

Acabado superficial

- Pulido: Utilización de materiales abrasivos para conseguir un acabado brillante o de espejo, alisando la superficie.

- Rectificado: Eliminación de material de la superficie mediante una muela abrasiva o una banda abrasiva para conseguir un acabado determinado.

- Chorro de arena: Propulsión de partículas abrasivas a gran velocidad contra la superficie para limpiar o grabar el material.

- Decapado: Utilización de soluciones ácidas para eliminar óxidos e incrustaciones de la superficie.

- Pasivación: Tratamiento de la superficie con una solución ácida para eliminar los contaminantes y mejorar la resistencia a la corrosión.

- Cepillado: Crear un acabado satinado unidireccional utilizando un cepillo de alambre o un estropajo abrasivo.

- Electropulido: Utilización de un proceso electroquímico para eliminar material de la superficie y mejorar su suavidad y brillo.

- Revestimiento: Aplicación de una capa protectora o decorativa a la superficie, como pintura, recubrimiento en polvo o chapado.

*Posibilidad de personalización solicitar.

Descargo de responsabilidad

Los procesos de tratamiento térmico y superficial indicados son directrices generales. Las condiciones reales pueden variar en función de las aplicaciones y requisitos específicos. Se recomienda consultar con un metalúrgico profesional o un científico de materiales para adaptar los procesos a sus necesidades particulares. Esta información no sustituye el asesoramiento profesional y no debe considerarse como tal.

Nuestros servicios

SteelPRO Group - fabricante y proveedor de soluciones para aceros especiales, ofrece soluciones de aplicación multisectoriales y servicios personalizados, 100% sin calidad, ¡acompañando a los clientes en su crecimiento!

Nuestro control de calidad

- Redondez

- Tolerancia

- Microestructura

- Ensayos no destructivos

- Pruebas destructivas

- Control de procesos

Procesamiento de integración de servicios

- Soldadura

- Fabricación de metales

- Mecanizado CNC

- Torno

- Formando

PREGUNTA 1

PREGUNTA 2

PREGUNTA 3

PREGUNTA 4

PREGUNTA 4

CONTACTO

CONTACTO

Certificaciones

Otros productos

-

-

SteelPRO Group ofrece placas de acero estructural de alta resistencia FH550 para la construcción naval....

-

SteelPRO Group ofrece placas de acero para construcción naval de alta resistencia DH550 en stock....

-

SteelPro Group ofrece acero de alta resistencia FH36 para la construcción naval. Tiene...