鋼材切断

SteelPRO Group は 7 種類以上の鋼材切断方法を提供しており、あらゆるプロジェクトに合わせたソリューションを提供します。精密切断から高耐久性材料まで、お客様の特定のニーズを満たす、迅速で信頼性が高く、コスト効率の高いサービスを提供します。

1. レーザー切断

利点:

- 材料の無駄を最小限に抑えながら高精度を実現。

- 滑らかなエッジできれいにカットできるため、追加の仕上げの必要性が減ります。

- 複雑な形状や入り組んだデザインに適しています。

- さまざまな厚みや材質に対応できます。

切断サイズ範囲:

- 長さ: 100 mm~12,000 mm

- 幅: 100mm~3,000mm

- 身長: 平らなシートで、通常は 3D オブジェクトには適していません

- 厚さ: 0.5 mm~30 mm(材質により異なります)

- 縫い目幅: 0.1mm~0.4mm

- 高い耐性: ± 0.1 mm

- その他の注目すべき制限レーザービームの幅は通常 1 mm 未満なので、複雑なデザインが可能になります。

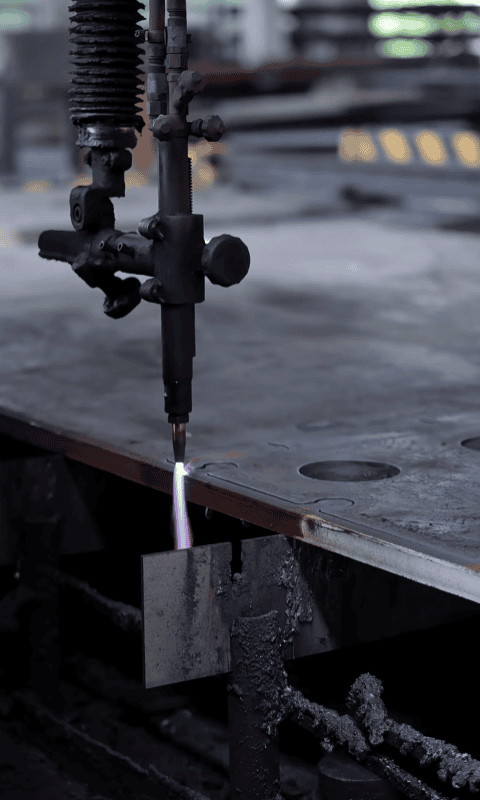

2. プラズマ切断

利点:

- 特に厚い材料の場合、切断速度が速くなります。

- 導電性金属を切断できます。

- 厚い鋼材の場合、レーザー切断に比べてコスト効率が高くなります。

- さまざまな形状や輪郭をカットできる汎用性があります。

切断サイズ範囲:

- 長さ: 50 mm~6,000 mm

- 幅: 50mm~3,000mm

- 身長: フラットシートと一部の3D形状、複雑さは限定的

- 厚さ: 1 mm ~ 50 mm (特殊なプラズマ システムの場合は最大 150 mm まで可能)

- 縫い目幅: 1.5mm~3mm

- 高い耐性: ± 0.5 mm

- 貫通能力: プラズマは、事前の穴あけなしで最大 40 mm の厚さの材料を貫通できます。

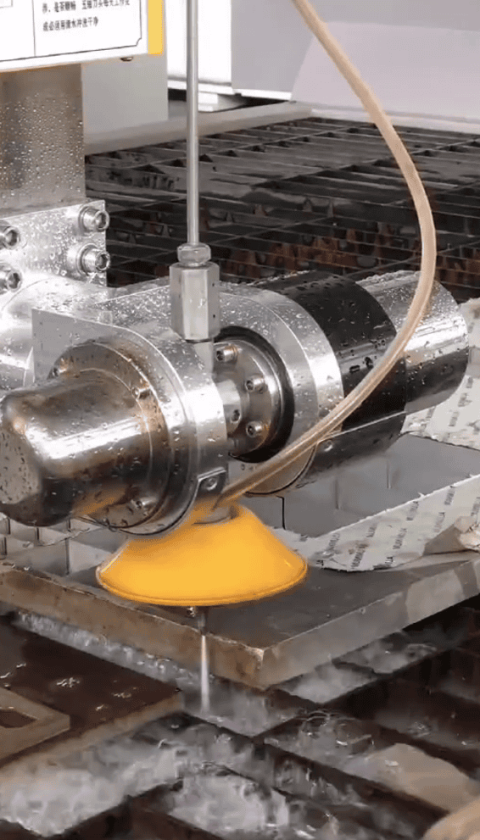

3. ウォータージェット切断

利点:

- 熱影響部がないため、材料の完全性が維持されます。

- 厚い金属を含む、ほぼあらゆる材料を切断できます。

- 高精度で複雑な形状をカットする能力。

- 水と研磨剤を使用しており、環境に優しいです。

切断サイズ範囲:

- 長さ: 100 mm~7,000 mm

- 幅: 100 mm~4,000 mm

- 身長: 平面および輪郭のある物体の両方に適しています

- 厚さ: 1 mm ~ 150 mm (柔らかい素材の場合は最大 200 mm)

- 縫い目幅: 0.8mm~1.2mm

- 高い耐性: ± 0.1 mm ~ ± 0.2 mm

- その他の注目すべき制限: 非常に厚い材料の場合、切断角度の許容誤差は通常 ± 1 度です。

4. 火炎切断

利点:

- 厚い鋼材セクションにコスト効率に優れています。

- 非常に厚い材料も切断できます。

- 電気を必要としないため、遠隔地にも適しています。

- 基本的なカットには信頼性が高く、簡単に使用できます。

切断サイズ範囲:

- 長さ: 500 mm~20,000 mm

- 幅: 500mm~5,000mm

- 身長: 主に平らで厚い板材用

- 厚さ: 6mm~300mm

- 縫い目幅: 2mm~6mm

- 高い耐性: ± 1 mm

- 熱影響部: 火炎切断では、切断端から 1 mm ~ 5 mm の範囲の熱影響部 (HAZ) が生成され、特定の用途ではさらに処理が必要になる場合があります。

5. せん断とスリット

利点:

- 高速切断なので大量生産に最適です。

- 無駄を最小限に抑えた非常にきれいなカット。

- 薄い鋼板やコイルの切断に最適です。

- 素材の歪みが最小限に抑えられます。

切断サイズ範囲:

- 長さ: 100 mm~6,000 mm(コイルサイズにより異なります)

- 幅: 20mm~2,000mm(スリット幅は20mmまで可能)

- 身長: フラットシートに限る

- 厚さ: 0.5mm~15mm

- 縫い目幅: 0.1mm~0.5mm(スリット用)

- 高い耐性: ± 0.2 mm

- スリットエッジバー: 材質や切断方法に応じて、0.1 mm から 0.5 mm の範囲になります。

6. 電気化学切断

利点:

- 非接触切断方式で、熱影響部がありません。

- 薄くて繊細な部品の切断に最適です。

- 工具の摩耗がないため、品質が一定になります。

- 硬質金属や合金に最適です。

切断サイズ範囲:

- 長さ: 10 mm~1,000 mm(小型精密部品用)

- 幅: 10mm~500mm

- 身長: 薄くて平らな部品や小さくて精密なカットに限定されます

- 厚さ: 0.1mm~10mm

- 縫い目幅: 1mm未満

- 高い耐性: ± 0.05 mm

- エッジの粗さ: 電気化学切断によりエッジの粗さが 10 ミクロン未満になり、繊細で精密な用途に最適です。

7. フライス加工

利点:

- 複雑な 3D 形状を作成できます。

- 材料除去プロセスを正確に制御します。

- 平面部品と輪郭部品の両方の切断と成形に使用できます。

- 試作や少量生産に適しています。

切断サイズ範囲:

- 長さ: 50mm~3,000mm

- 幅: 50mm~1,000mm

- 身長: 機械の能力に応じて3D形状に適しています

- 厚さ: 1 mm ~ 100 mm (機械とカッターの能力による)

- 縫い目幅: カッターのサイズによって異なりますが、通常は1 mmから10 mmです。

- 高い耐性: ± 0.02 mm ~ ± 0.1 mm

- 切削深さ: フライス加工では、機械の設定に応じて、1 パスあたり 0.5 mm から 50 mm の範囲の増分カットを処理できます。

選ばれる理由

多様な切断方法

あらゆるプロジェクトのニーズに対応するレーザー、炎、プラズマ切断を提供します。

効率的な配送とスピード

大規模生産向けの高速で効率的なサービス。

熱の影響のない精密

精度と材料の完全性を確保します。

カスタム品質

最高水準の厳格な品質管理によるカスタマイズされたサービス。

見知らぬ人にならないでください!

あなたのご意見を聞きます。

ご質問、ご懸念、ご意見がございましたら、お気軽にお問い合わせください。当社は、お客様に最高の体験をしていただけるようお手伝いいたします。当社のサービスに関する詳しい情報をお探しの場合や、サポートが必要な場合でも、当社のチームが喜んでお手伝いいたします。