内容

亜鉛メッキコーティング:厚さ、要因、影響

- ジョン

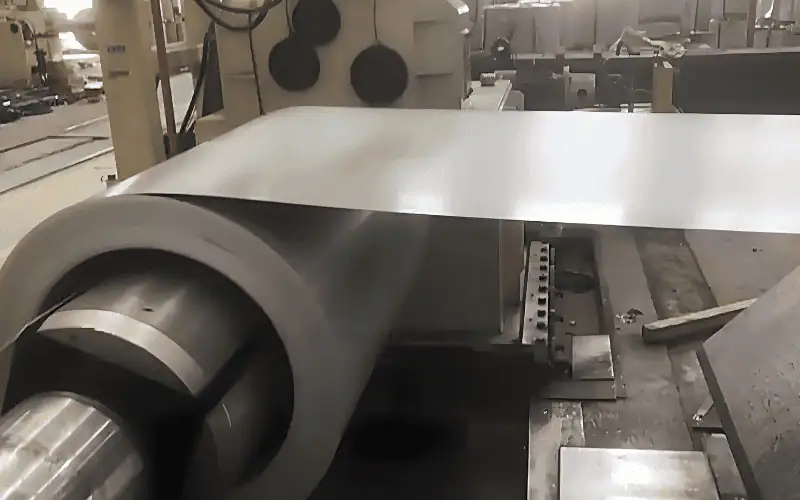

亜鉛メッキとは、鋼鉄に亜鉛の層を結合させるプロセスです。亜鉛メッキ被膜は、腐食を防ぐために鋼鉄に塗布される保護用の亜鉛層です。この亜鉛層の厚さは、鋼鉄の種類、亜鉛メッキ方法、用途などの要因によって異なります。

この記事では、亜鉛メッキの様々な厚さの範囲について解説し、厚さに影響を与える要因とその利点、そして厚さの測定方法の概要を説明します。さらに、G30、G40、G60、G90といった亜鉛メッキ鋼板の標準的な分類と、それぞれの亜鉛層の厚さについても紹介します。

亜鉛メッキコーティングの厚さ

亜鉛メッキの厚さは、亜鉛メッキ工程、鋼種、および適用規格によって異なります。一般的に、メッキの厚さは5~100マイクロメートル(µm)以上です。

主な規格と厚さの範囲の表は次のとおりです。

| スタンダード | 厚さ範囲(µm) |

| ASTM A123/A123M | 45~100歳以上 |

| ASTM A653/A653M | 5~42 |

| ASTM B633 | 5~25歳 |

| ISO 1461 | 45~85歳以上 |

| ISO 2081 | 5~25歳 |

| GB/T 2518-2019 | 20~60歳 |

| GB/T 15675-2020 | 2.5~20 |

ASTM A653/A653M規格では、亜鉛メッキ鋼板はめっき厚に基づいて分類されます。G30、G40、G60、G90などの名称で表されます。それぞれの標準的なめっき厚は以下の通りです。

| 指定 | 亜鉛メッキ重量 |

| G30 | 0.30オンス/平方フィート |

| G40 | 0.40オンス/平方フィート |

| G60 | 0.60オンス/平方フィート |

| G90 | 0.90オンス/平方フィート |

亜鉛めっきの厚さに影響を与える要因

亜鉛めっきの厚さに影響を与える主な要因は、製造工程で使用される亜鉛めっき方法です。それぞれのめっき方法は、独自のプロセス特性により、めっき層の厚さが異なります。以下の表は、様々なめっき技術が亜鉛めっき層の厚さにどのように影響するかを示しています。

| 亜鉛メッキ | 厚さ範囲(µm) |

| 溶融亜鉛めっき | 45~100歳以上 |

| 連続溶融亜鉛めっき | 5~42 |

| 電気亜鉛メッキ | 2.5~25 |

| 機械めっき | 12~25歳 |

| メタライジング | 50~150歳以上 |

| シェラダイジング | 10~30 |

これらのプロセスの中で最も広く使用されているのは、溶融亜鉛めっきと電気亜鉛めっきです。以下のセクションでは、溶融亜鉛めっきと電気亜鉛めっきの両方における亜鉛めっきの厚さに影響を与える主な要因について説明します。

溶融亜鉛めっき

- 鋼の組成

鋼鉄に含まれるケイ素とリンは亜鉛めっきの厚さに影響を与えます。これらの元素の含有量が多いと、溶融亜鉛との反応性が高くなり、亜鉛層が厚くなります。

シリコンは特に大きな影響を与えます。これは「サンデリン効果」として知られており、シリコン含有量が0.03%から0.12%の範囲にあると、コーティングの成長が加速されます。シリコンとリンの含有量が少ない鋼では、より均一で制御された亜鉛層が形成される傾向があります。

- 鋼板の厚さと形状

溶融亜鉛めっきでは、鋼板の厚さと形状が亜鉛めっきの厚さに大きく影響します。鋼板が厚いほど熱を長く保持できるため、より多くの亜鉛が結合し、耐久性のあるめっきを形成できます。

鋼材の形状もコーティングの分布に影響を与えます。角や端は熱を多く保持するため、コーティング層が厚くなる傾向がありますが、平らな部分では一般的にコーティング層がより均一になります。

- コーティング厚さのプロセス制御

没入時間: 鋼が溶融亜鉛浴内に留まる時間を調整します。

引き出し速度: 亜鉛浴から鋼鉄を引き出す速度を制御します。引き出し速度が遅いほど、コーティングが厚くなる傾向があります。

空気または遠心ワイピング: エアナイフまたは遠心分離機を使用して余分な亜鉛を除去し、より均一で制御された層を確保します。

浴槽温度: 亜鉛浴温度の調節。温度が高いと反応性が高まり、厚さに影響する可能性があります。

電気亜鉛メッキ

電気亜鉛めっきは、一般的に溶融亜鉛めっきに比べてめっき厚をより細かく制御できます。亜鉛めっき厚は、一般的に以下の要因によって制御されます。

- 電流密度

電流密度が高いほど亜鉛イオンの析出が速くなり、より短時間でより厚い皮膜を形成できます。ただし、皮膜が不均一になったり、粗くなったりする可能性があります。析出速度を遅くすると、より薄く、より均一な皮膜を形成できます。

- メッキ時間

めっき時間を長くすると、より多くの亜鉛が析出し、結果として層が厚くなります。めっき時間を短くすると、より薄い皮膜が得られます。めっき時間は、用途のニーズに応じて最終的な厚さを制御する最も簡単な方法です。

亜鉛めっきの厚さが鋼材の性能に与える影響

耐食性

コーティングが厚くなると、湿気や汚染物質に対するバリアが強化され、鋼板表面に錆が発生する可能性が低くなります。また、亜鉛層が追加されることで、下層の鋼板が腐食性物質にさらされる時間を遅らせます。

耐久性と寿命

亜鉛メッキの厚みが増すほど、亜鉛メッキ鋼板の耐久性と寿命が向上します。厚いコーティングは腐食環境下でも侵食が遅くなるため、保護性能が長くなります。

たとえば、より薄いコーティングが施された G30 亜鉛メッキ鋼板は、中程度の環境で約 5 ~ 10 年の保護を提供しますが、G90 コーティングでは同様の条件下でこの保護を 20 年以上延長できます。

コスト

亜鉛めっきが厚くなるほど、亜鉛メッキ鋼板のコストは高くなります。めっきが厚くなると、より多くの亜鉛が必要になるため、材料費が増加します。さらに、より厚い層を形成するには処理時間が長くなり、生産コストが上昇する可能性があります。

表面の外観

亜鉛メッキの厚さは、亜鉛メッキ鋼板の表面の外観に影響を与えます。厚いコーティングは、表面が粗く、質感が増す傾向がありますが、薄いコーティングは、より滑らかな仕上がりになる傾向があります。

このテクスチャの違いは、塗装や粉体塗装などの追加処理が表面にどのように密着するかに影響します。一般的に、コーティングが薄いほど、より均一で美しい仕上がりになります。

亜鉛メッキコーティングの厚さを確認するにはどうすればいいですか?

非破壊検査法

- 磁気式厚さ計

これは最も人気のある非破壊検査方法の一つです。磁気プローブを用いて鋼板上の亜鉛コーティングの厚さを測定します。持ち運び可能で精度が高く、現場検査に最適です。

- 渦電流検査

これは電磁場を利用して薄いコーティングを正確に測定するもので、電気亜鉛メッキコーティングによく使用されます。

- X線蛍光(XRF)

X線を利用して亜鉛層の組成と厚さを測定します。非常に高精度ですが、コストが高いため、通常は管理された環境で使用されます。

破壊的な方法

- 顕微鏡的断面

これは、サンプルを切断し、顕微鏡下で亜鉛層を測定する方法です。正確な結果が得られますが、サンプルが破壊されるため、詳細な分析に使用されます。

- 亜鉛メッキ前後の重量測定

亜鉛メッキ前後の重量差を測定し、厚さを算出します。精度は高いものの、破壊的な測定となるため、主に製造現場で使用されます。

高品質な鉄鋼ソリューション

信頼性の高い規格準拠の亜鉛メッキ鋼板については、 スチールプログループ お客様のプロジェクトのニーズを満たす高品質なソリューションをご提供します。当社の製品は精密に製造されており、優れた耐腐食性、耐久性、そして性能を保証します。 ここをクリック 限定割引オファーを受け取るには!