Inhalt

Verzinkte Beschichtung: Dicke, Faktoren und Einfluss

- John

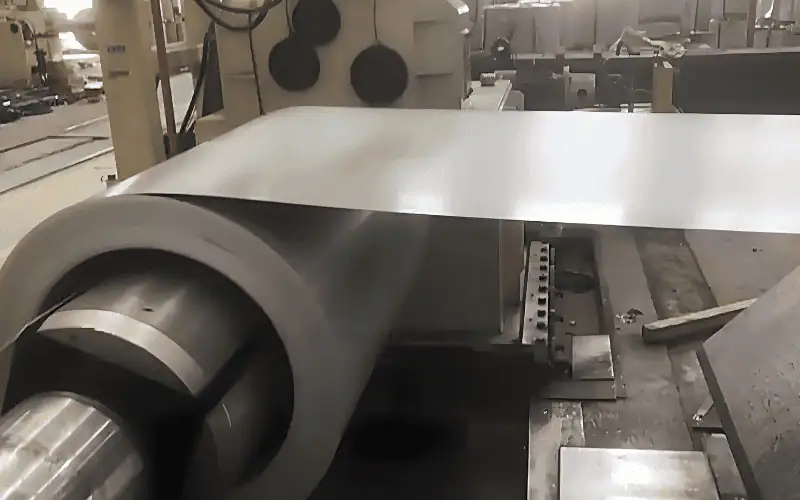

Beim Galvanisieren wird eine Zinkschicht auf Stahl aufgebracht. Eine verzinkte Beschichtung ist eine schützende Zinkschicht, die auf Stahl aufgetragen wird, um Korrosion zu verhindern. Die Dicke dieser Zinkschicht variiert je nach Stahlsorte, Verzinkungsverfahren und Verwendungszweck.

Dieser Artikel führt Sie durch die verschiedenen Dickenbereiche von verzinkten Beschichtungen, untersucht die Faktoren, die die Dicke beeinflussen, und ihre Vorteile und beschreibt Methoden zur Messung. Darüber hinaus werden Standardklassifizierungen von verzinktem Stahl wie G30, G40, G60 und G90 mit jeweils spezifischen Zinkschichtdicken vorgestellt.

Wie dick ist die verzinkte Beschichtung?

Die Dicke verzinkter Beschichtungen variiert je nach Verzinkungsverfahren, Stahlsorte und geltenden Normen. Im Allgemeinen liegt die Schichtdicke zwischen 5 und über 100 Mikrometern (µm).

Hier ist die Tabelle mit den wichtigsten Normen und Dickenbereichen:

| Standard | Dickenbereich (µm) |

| ASTM A123/A123M | 45–100+ |

| ASTM A653/A653M | 5–42 |

| ASTM B633 | 5–25 |

| ISO 1461 | 45–85+ |

| ISO 2081 | 5–25 |

| GB/T 2518-2019 | 20–60 |

| GB/T 15675-2020 | 2,5–20 |

In der Norm ASTM A653/A653M wird verzinkter Stahl nach dem Beschichtungsgewicht kategorisiert. Dies wird durch Bezeichnungen wie G30, G40, G60 und G90 dargestellt. Hier sind die typischen Beschichtungsdicken:

| Bezeichnung | Gewicht der Zinkbeschichtung |

| G30 | 0,30 oz/ft² |

| G40 | 0,40 oz/ft² |

| G60 | 0,60 oz/ft² |

| G90 | 0,90 oz/ft² |

Faktoren, die die Dicke der Zinkbeschichtung beeinflussen

Der wichtigste Faktor, der die Dicke einer Zinkbeschichtung beeinflusst, ist das bei der Herstellung verwendete Verzinkungsverfahren. Jedes Verfahren erzeugt aufgrund seiner einzigartigen Prozesseigenschaften eine unterschiedliche Schichtdicke. Die folgende Tabelle zeigt, wie sich verschiedene Verzinkungsverfahren auf die resultierende Zinkschichtdicke auswirken.

| Galvanisierung | Dickenbereich (µm) |

| Feuerverzinken | 45–100+ |

| Kontinuierliche Feuerverzinkung | 5–42 |

| Galvanische Verzinkung | 2,5–25 |

| Mechanische Beschichtung | 12–25 |

| Metallisieren | 50–150+ |

| Sherardisieren | 10–30 |

Zu den am häufigsten verwendeten Verfahren zählen das Feuerverzinken und das galvanische Verzinken. In den folgenden Abschnitten untersuchen wir die wichtigsten Faktoren, die die Dicke der Zinkschicht sowohl bei feuerverzinktem als auch bei galvanisch verzinktem Stahl beeinflussen.

Feuerverzinken

- Stahlzusammensetzung

Silizium und Phosphor im Stahl beeinflussen die Dicke der Zinkbeschichtung. Höhere Konzentrationen dieser Elemente machen Stahl reaktiver gegenüber geschmolzenem Zink, was zu einer dickeren Zinkschicht führt.

Silizium ist besonders wirkungsvoll. Dies ist als „Sandelin-Effekt“ bekannt, bei dem Siliziumwerte zwischen 0,03% und 0,12% ein beschleunigtes Beschichtungswachstum bewirken. Stahl mit niedrigem Silizium- und Phosphorgehalt neigt dazu, eine kontrolliertere und gleichmäßigere Zinkschicht zu bilden.

- Stahldicke und -geometrie

Beim Feuerverzinken beeinflussen Stahldicke und -form die Dicke der Zinkbeschichtung maßgeblich. Dickere Stahlprofile halten die Wärme länger, wodurch mehr Zink binden und eine haltbare Beschichtung bilden kann.

Auch die Stahlgeometrie beeinflusst die Beschichtungsverteilung. Ecken und Kanten weisen oft dickere Schichten auf, da sie mehr Wärme speichern, während flache Bereiche im Allgemeinen eine gleichmäßigere Beschichtung erzeugen.

- Prozesskontrollen für die Beschichtungsdicke

Eintauchzeit: Einstellen der Verweildauer des Stahls im geschmolzenen Zinkbad.

Auszahlungsgeschwindigkeit: Steuerung der Geschwindigkeit, mit der Stahl aus dem Zinkbad entfernt wird; ein langsameres Herausziehen führt oft zu dickeren Beschichtungen.

Luft- oder Zentrifugalabreinigung: Verwenden Sie Luftmesser oder Zentrifugieren, um überschüssiges Zink zu entfernen und so eine gleichmäßigere und kontrolliertere Schicht zu gewährleisten.

Badtemperatur: Regulierung der Zinkbadtemperatur; höhere Temperaturen können die Reaktivität erhöhen und sich auf die Dicke auswirken.

Galvanische Verzinkung

Beim galvanischen Verzinken lässt sich die Schichtdicke im Allgemeinen besser steuern als beim Feuerverzinken. Die Dicke der Zinkschicht wird typischerweise durch die folgenden Faktoren bestimmt.

- Stromdichte

Eine höhere Stromdichte beschleunigt die Zinkionenabscheidung und erzeugt in kürzerer Zeit eine dickere Beschichtung. Dies kann jedoch zu ungleichmäßigen oder rauen Beschichtungen führen. Eine geringere Abscheidungsrate kann zu einer dünneren, kontrollierteren Schicht führen.

- Beschichtungszeit

Längere Galvanisierzeiten ermöglichen die Abscheidung von mehr Zink und damit eine dickere Schicht. Kürzere Zeiten führen zu dünneren Beschichtungen. Die Galvanisierzeit ist eine einfache Möglichkeit, die endgültige Schichtdicke je nach Anwendungsbedarf zu steuern.

Einfluss der Zinkbeschichtungsdicke auf die Stahlleistung

Korrosionsbeständigkeit

Eine dickere Beschichtung bietet eine stärkere Barriere gegen Feuchtigkeit und Verunreinigungen und verringert so die Wahrscheinlichkeit von Rostbildung auf der Stahloberfläche. Die zusätzliche Zinkschicht verzögert die Einwirkung korrosiver Einflüsse auf den darunterliegenden Stahl.

Haltbarkeit und Lebensdauer

Je dicker die Zinkbeschichtung, desto länger ist die Haltbarkeit und Lebensdauer des verzinkten Stahls. Dickere Beschichtungen bieten längeren Schutz, da sie in korrosiven Umgebungen langsamer abgetragen werden.

Beispielsweise kann verzinkter Stahl G30 mit einer dünneren Beschichtung in gemäßigten Umgebungen etwa 5–10 Jahre Schutz bieten, während G90-Beschichtungen diesen Schutz unter ähnlichen Bedingungen auf 20 Jahre oder mehr verlängern können.

Kosten

Je dicker die Zinkbeschichtung, desto höher sind die Kosten für verzinkten Stahl. Dickere Beschichtungen erfordern mehr Zink, was die Materialkosten erhöht. Zudem kann das Erreichen einer dickeren Schicht längere Verarbeitungszeiten erfordern, was die Produktionskosten erhöhen kann.

Aussehen der Oberfläche

Die Dicke der Zinkbeschichtung beeinflusst das Oberflächenbild von verzinktem Stahl. Dickere Beschichtungen erzeugen oft eine rauere, strukturiertere Oberfläche, während dünnere Beschichtungen tendenziell eine glattere Oberfläche erzeugen.

Diese Variation der Textur beeinflusst, wie gut zusätzliche Behandlungen wie Lackieren oder Pulverbeschichten auf der Oberfläche haften. Dünnere Beschichtungen ermöglichen im Allgemeinen ein gleichmäßigeres und ästhetisch ansprechenderes Finish.

Wie prüft man die Dicke einer verzinkten Beschichtung?

Zerstörungsfreie Methoden

- Magnetische Dickenmessgeräte

Dies ist eine der beliebtesten zerstörungsfreien Methoden. Mithilfe einer Magnetsonde wird die Dicke der Zinkbeschichtung auf Stahl gemessen. Das Verfahren ist tragbar, präzise und ideal für Inspektionen vor Ort.

- Wirbelstromprüfung

Dabei wird ein elektromagnetisches Feld eingesetzt, um dünne Beschichtungen genau zu messen. Dieses Verfahren wird häufig bei galvanischen Beschichtungen eingesetzt.

- Röntgenfluoreszenz (XRF)

Mithilfe von Röntgenstrahlen werden Zusammensetzung und Dicke der Zinkschicht gemessen. Obwohl es hochpräzise ist, wird es aufgrund der Kosten üblicherweise in kontrollierten Umgebungen eingesetzt.

Destruktive Methoden

- Mikroskopische Querschnitte

Dabei wird eine Probe zerschnitten, um die Zinkschicht unter dem Mikroskop zu messen. Dies liefert genaue Ergebnisse, zerstört aber die Probe und wird daher für detaillierte Analysen verwendet.

- Wiegen vor und nach dem Verzinken

Dabei wird der Gewichtsunterschied vor und nach dem Verzinken gemessen, um die Dicke zu berechnen. Diese Methode ist zwar präzise, aber auch destruktiv und wird hauptsächlich in der Produktion eingesetzt.

Qualitätsstahllösung

Für zuverlässigen, normgerechten verzinkten Stahl, Stahlprofi-Gruppe liefert hochwertige Lösungen, die den Anforderungen Ihres Projekts gerecht werden. Unsere Produkte werden präzise gefertigt und gewährleisten außergewöhnliche Korrosionsbeständigkeit, Langlebigkeit und Leistung. klicken Sie hier um ein exklusives Rabattangebot zu erhalten!