Conteúdo

Do que são feitos os painéis da carroceria do carro?

- João

Painéis de carroceria são componentes essenciais de qualquer veículo, desempenhando um papel crucial tanto na estética quanto na funcionalidade. Neste artigo, exploraremos os materiais usados na produção de painéis de carroceria e como esses materiais impactam a segurança, durabilidade e eficiência de um carro.

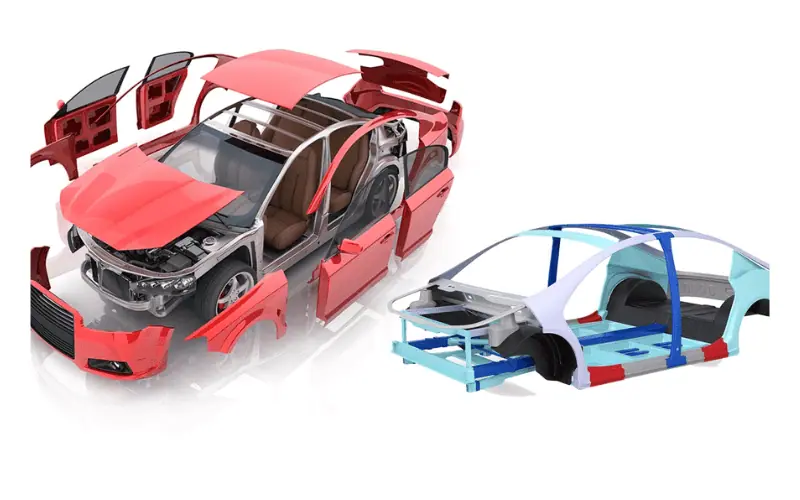

O que são painéis de carroceria?

Os painéis da carroceria são os elementos externos que moldam a aparência geral de um veículo e protegem seus componentes internos. Esses painéis servem muito mais do que uma função decorativa — eles são integrais tanto ao design quanto ao desempenho do veículo. Eles cobrem a estrutura, contribuem para a aerodinâmica e oferecem defesa crucial contra elementos externos.

Tipos de painéis de carroceria

Existem vários tipos de painéis de carroceria, cada um com uma função específica:

- Para-lamas: Posicionados sobre as rodas, os para-lamas protegem o veículo de detritos, sujeira e pedras que são levantadas pelos pneus. Eles também ajudam na aerodinâmica do carro.

- Portas: As portas são, é claro, essenciais para a entrada e saída de passageiros. No entanto, elas normalmente incluem elementos de segurança, como reforço de impacto lateral.

- Capuzes: O capô protege o motor e facilita o acesso para reparos.

- Pára-choques: Localizados na parte dianteira e traseira do veículo, os para-choques absorvem o impacto em colisões de baixa velocidade, minimizando os danos ao carro e aumentando a segurança.

- Painéis de telhado:Esses painéis formam o teto do carro e normalmente são projetados com materiais que reduzem o peso sem comprometer a integridade estrutural.

Materiais comuns usados em painéis de carroceria de automóveis

Aço: A Escolha Tradicional

O aço tem sido a pedra angular dos painéis da carroceria do carro por décadas. É um material confiável e econômico, reconhecido por sua robustez e longevidade. Ele oferece excelente resistência a colisões, tornando-o uma opção preferida para proteção contra colisões. No entanto, o peso do aço pode reduzir a eficiência de combustível e afetar o desempenho geral do veículo. Apesar disso, ele continua sendo amplamente utilizado devido à sua relação custo-benefício e resistência.

- Usado em: Para-lamas, portas, capôs, tetos e para-choques.

Alumínio: Leve e Forte

O alumínio está se tornando cada vez mais favorecido em automóveis premium e de alto desempenho. É muito mais leve que o aço, melhorando a eficiência de combustível e o desempenho do veículo. Além disso, a capacidade do alumínio de suportar corrosão o torna perfeito para veículos frequentemente sujeitos a condições climáticas severas. Embora o alumínio seja mais caro que o aço, seus benefícios em termos de redução de peso e longevidade geralmente justificam o custo mais alto.

- Usado em: Capôs, portas, para-lamas, tetos e porta-malas.

Materiais plásticos e compósitos

Polímeros e compostos sintéticos, como polipropileno e fibra de vidro, estão sendo utilizados com mais frequência em painéis de carroceria de veículos. Esses materiais são leves, adaptáveis e podem ser moldados sem esforço em formas complexas, permitindo designs versáteis. Eles também são econômicos e altamente resistentes à ferrugem e à deterioração. No entanto, embora plásticos e compostos sejam duráveis e leves, eles nem sempre oferecem a mesma resistência que os metais, limitando seu uso em áreas de alto impacto.

- Usado em: Para-choques, para-lamas, painéis internos e acabamentos.

Fibra de carbono: o material premium

A fibra de carbono é o material de escolha para carros esportivos de ponta e veículos de desempenho. Conhecida por sua impressionante relação resistência-peso, a fibra de carbono é incrivelmente leve, mas extremamente forte. Ela também resiste à corrosão, oferecendo desempenho superior. No entanto, o alto custo da fibra de carbono a torna impraticável para veículos de mercado de massa, limitando seu uso a modelos premium.

- Usado em: Capôs, tetos, para-lamas, portas e componentes de alto desempenho.

Magnésio: A Opção Emergente

O magnésio, um dos metais estruturais mais leves, está ganhando atenção na indústria automotiva. Seu peso leve o torna uma escolha atraente para reduzir a massa do veículo e melhorar a eficiência do combustível. No entanto, o alto custo do magnésio e os desafios de fabricação atualmente limitam seu uso generalizado. Pesquisas em andamento estão gradualmente tornando-o uma opção mais viável, especialmente para veículos leves.

- Usado em: Compartimentos do motor, estruturas dos assentos e painéis leves da carroceria.

Vantagens e desvantagens de cada material

| Material | Vantagens | Desvantagens |

| Aço | Forte e durável, econômico, boa resistência ao impacto | Pesado, afeta a eficiência do combustível, propenso à corrosão |

| Alumínio | Leve, melhora a eficiência de combustível, resistente à corrosão | Caro, mais difícil de reparar, menor resistência ao impacto |

| Plástico e Compósitos | Muito leve, flexível e moldável, resistente à corrosão | Baixa resistência ao impacto, menos durável, pode degradar com exposição UV |

| Fibra de carbono | Leve e forte, resistente à corrosão, alto desempenho | Muito caro, difícil de consertar, disponibilidade limitada |

| Magnésio | Extremamente leve, mais forte que o alumínio em algumas áreas | Alto custo de produção, reativo ao calor, menos comumente usado |

Como são fabricados os painéis da carroceria?

A produção de painéis de carroceria envolve engenharia de precisão, materiais avançados e técnicas eficientes para equilibrar resistência, peso e custo. O processo consiste em várias etapas principais, cada uma garantindo que os painéis atendam aos requisitos estruturais e estéticos.

1. Seleção e preparação de materiais

A fabricação começa com a seleção do material certo com base na função do painel. Aço, alumínio, compostos plásticos e fibra de carbono são preparados em folhas, rolos ou formas moldadas antes da modelagem.

2. Estamparia e Moldagem

Os painéis metálicos sofrem estampagem, onde prensas hidráulicas moldam chapas de aço ou alumínio em formas precisas usando matrizes de alta resistência. Isso garante consistência e durabilidade.

Os painéis plásticos e compostos, no entanto, são feitos por meio de moldagem técnicas como moldagem por injeção, moldagem por compressão ou moldagem por transferência de resina (RTM). Esses processos permitem designs complexos, frequentemente usados para para-choques e peças externas leves.

3. Soldagem e Montagem

Uma vez moldados, os painéis metálicos são unidos por meio de soldagem a ponto ou soldagem a laser, aumentando a integridade estrutural e minimizando o excesso de peso. Os painéis de plástico, em vez de serem soldados, são montados usando colagem adesiva ou fixadores mecânicos, garantindo flexibilidade e durabilidade.

4. Tratamento de superfície e revestimento

Para aumentar a resistência à corrosão e ao desgaste, os painéis passam por deposição eletroforética (E-coating) e tratamentos anti-lascas. Os painéis plásticos e compostos recebem Revestimentos resistentes a UV para evitar danos e degradação do sol.

5. Pintura e Acabamento

Os painéis passam então por uma processo de pintura multicamadas, que inclui aplicação de primer, uma camada de base e uma camada transparente. Cada camada é cozida em altas temperaturas para garantir cor e durabilidade duradouras.

6. Inspeção e teste de qualidade

Antes da instalação, os painéis são submetidos a testes rigorosos para resistência ao impacto, proteção contra corrosão e precisão dimensional. Esses testes garantem que os painéis se encaixem precisamente e possam suportar condições do mundo real.

Escolha inteligente para painéis de carroceria

No SteelPro Group, nós fornecemos Série DP600 e Aço série DP800. Nossos produtos são projetados para atender aos mais altos padrões da indústria para painéis de carroceria de veículos. Não importa se você está projetando para segurança, eficiência ou desempenho, nossos materiais garantem confiabilidade em cada componente.