Conteúdo

Defeitos de revestimento de aço galvanizado: tipos e soluções

- João

O principal objetivo da galvanização é fornecer um revestimento durável e resistente à corrosão que prolongue a vida útil do aço em ambientes desafiadores. No entanto, apesar dos avanços na tecnologia de galvanização, defeitos no revestimento ainda podem ocorrer.

Este artigo analisa os defeitos comuns de revestimento observados em diversas camadas galvanizadas, esclarecendo suas causas e soluções práticas.

Defeitos comuns de galvanização

No aço galvanizado, os defeitos de revestimento variam de pequenos problemas estéticos a falhas significativas que comprometem o desempenho. Abaixo, esses defeitos são categorizados com base em seu impacto na aparência e na funcionalidade.

Defeitos Aceitáveis

- Descoloração da área de solda

- Coloração de cinzas

- Revestimentos cinza opacos ou manchados

Defeitos inaceitáveis

- Manchas nuas

- Manchas pretas

- Defeitos de gotejamento de zinco

- Espinhas/Inclusões de escória

- Bolhas e furos

Defeitos na preparação da superfície do revestimento galvanizado

Manchas nuas

Pontos descobertos em revestimentos galvanizados são áreas onde a superfície do aço não possui um revestimento adequado ou apresenta uma camada fina. Esses defeitos comprometem a integridade do revestimento e reduzem a resistência à corrosão do material.

Causas

Manchas expostas geralmente resultam da preparação inadequada da superfície antes da galvanização. Etapas eficazes de pré-tratamento — como decapagem, limpeza e aplicação de fluxo — são essenciais para a qualidade do revestimento. Quando a superfície do aço não é totalmente limpa, óxidos, ferrugem ou outros resíduos podem bloquear a aderência do revestimento, resultando em manchas sem revestimento ou com revestimento fino.

Medidas preventivas

- Mantenha um controle rigoroso sobre as etapas de pré-tratamento, como decapagem e fluxo, para garantir que todos os contaminantes sejam removidos, permitindo uma adesão uniforme do revestimento.

- Inspecione a superfície do aço para detectar qualquer contaminação ou imperfeição potencial antes de aplicar o revestimento.

Manchas pretas

Manchas pretas aparecem como manchas escuras ou pretas na superfície do aço revestido. Essas manchas podem afetar tanto a aparência quanto a resistência à corrosão do revestimento, pois frequentemente indicam áreas onde a aderência do zinco é incompleta ou inconsistente.

Causas

Manchas pretas resultam principalmente de problemas com o fluxo durante o processo de pré-tratamento. Quando resíduos de fluxo permanecem na superfície do aço devido a enxágue ou aquecimento insuficientes, eles podem reagir com o zinco, causando descolorações escuras.

Medidas preventivas

- Garanta a ativação completa do fluxo aquecendo o aço até a temperatura correta no banho de galvanização.

- Enxágue bem após a aplicação do fluxo para remover qualquer excesso de resíduo da superfície.

Descoloração da área de solda

Caracteriza-se por uma descoloração escura, muitas vezes irregular, que aparece perto das áreas soldadas. Embora essa coloração não afete necessariamente a resistência à corrosão do revestimento, ela reduz a qualidade estética do acabamento galvanizado.

Causas

Os processos de soldagem podem deixar resíduos químicos, como fluxo ou óxidos, que reagem com o zinco fundido durante a galvanização. Essas reações criam áreas escurecidas perto das soldas, onde o revestimento não consegue formar uma cor uniforme.

Silício e fósforo são elementos que aceleram o processo de liga de zinco-ferro. Soldas com altas concentrações desses elementos são mais propensas a manchas escuras, pois o processo de galvanização produz camadas excessivas de liga perto das soldas.

Medidas preventivas

- Antes da galvanização, é essencial remover todos os resíduos da solda, incluindo fluxo, óxidos e outros contaminantes.

- O uso de varetas de solda com baixo teor de silício e fósforo pode reduzir a probabilidade de manchas escuras.

Defeitos de gotejamento de zinco

Defeitos de gotejamento de zinco aparecem como acúmulos irregulares de zinco, frequentemente vistos como gotejamentos, picos ou poças na superfície do aço galvanizado. Essas irregularidades criam um acabamento áspero e inconsistente que pode afetar tanto a aparência quanto o manuseio do produto.

Causas

Defeitos por gotejamento de zinco geralmente ocorrem quando o excesso de zinco não drena adequadamente da superfície do aço após a imersão. O posicionamento incorreto ou a drenagem inadequada podem causar acúmulo de zinco em certas áreas. Além disso, baixas temperaturas do banho podem fazer com que o zinco solidifique muito rapidamente, resultando em picos ou pontos espessos antes de fluir para fora do aço.

Medidas preventivas

- Posicione o aço em um ângulo ideal para drenagem, garantindo que o excesso de zinco escorra uniformemente.

- Mantenha as temperaturas do banho adequadas para permitir a fluidez adequada do zinco.

- Monitore e ajuste as velocidades de imersão e elevação para promover uma distribuição uniforme do revestimento.

Defeitos de Processo De revestimento galvanizado

Coloração de cinzas

Manchas de cinzas aparecem como resíduos ou manchas opacas e acinzentadas na superfície galvanizada, conferindo-lhe uma aparência menos uniforme e suja. Esse defeito pode afetar a qualidade visual do revestimento, embora geralmente não comprometa a resistência à corrosão.

Causas

Manchas de cinzas são causadas por partículas de óxido de zinco que se formam no banho de galvanização quando o zinco reage com o oxigênio. Se essas partículas não forem devidamente removidas do banho, elas aderem à superfície do aço durante a imersão, deixando uma mancha acinzentada. A formação excessiva de cinzas pode ser resultado de altos níveis de oxigênio ou da má manutenção do banho.

Medidas preventivas

- Retire regularmente as cinzas do banho de galvanização para mantê-las livres de partículas de óxido de zinco.

- Controle os níveis de oxigênio abaixo de 0,3% no banho para reduzir a formação de cinzas.

Revestimentos cinza opacos ou manchados

Revestimentos cinza opacos ou manchados aparecem como áreas cinzas irregulares e inconsistentes, em vez de um acabamento brilhante e uniforme, afetando tanto a aparência quanto a uniformidade.

Causas

Aço com níveis elevados de silício ou fósforo pode reagir mais rapidamente com o zinco, resultando em revestimentos cinzas mais espessos e opacos.

O resfriamento irregular após a galvanização também pode causar texturas inconsistentes no revestimento. O resfriamento rápido pode produzir manchas com acabamentos diferentes, resultando em um efeito manchado.

Medidas preventivas

- Utilize aço com baixo teor de silício e fósforo para minimizar a reação que causa revestimentos opacos.

- Mantenha taxas de resfriamento consistentes para evitar solidificação irregular e variação de textura.

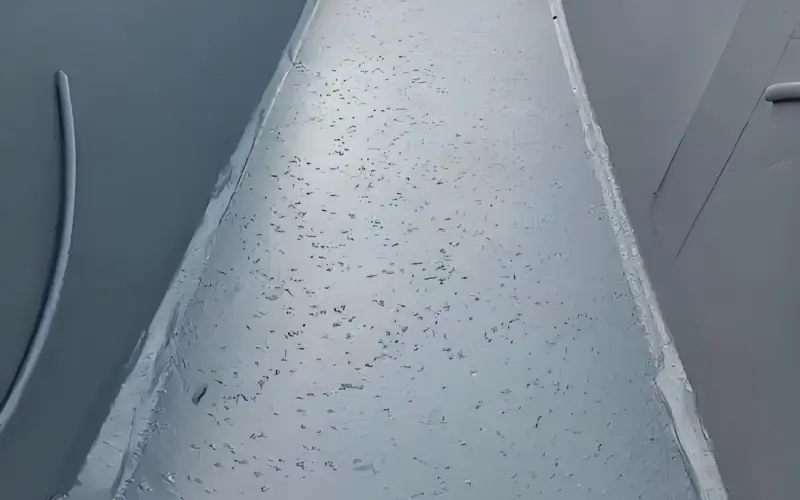

Espinhas/Inclusões de escória

Espinhas ou inclusões de escória aparecem como pequenas saliências ásperas ou pontos elevados na superfície galvanizada. Essas imperfeições são causadas por partículas sólidas incrustadas no revestimento de zinco, conferindo-lhe uma textura áspera e irregular.

Causas

A escória no banho de galvanização, formada por compostos de zinco e ferro, pode levar a inclusões se não for gerenciada adequadamente. O movimento ou agitação excessivos durante a imersão levantam partículas de escória do fundo do banho. À medida que essas partículas se acumulam no banho, elas se incrustam no revestimento, criando pontos ásperos e elevados, conhecidos como espinhas de escória.

Medidas preventivas

- Filtre regularmente o banho de galvanização para mantê-lo livre de partículas de zinco-ferro.

- Mantenha a temperatura adequada do banho para reduzir a formação de escória.

- Minimize o movimento durante a imersão para evitar que a escória se acumule na superfície.

Bolhas e furos

Bolhas aparecem como bolhas elevadas, enquanto furos são pequenos furos no revestimento galvanizado. Ambos os defeitos prejudicam a superfície lisa do revestimento.

Causas

Bolhas e furos frequentemente se formam devido a gases ou umidade retidos na superfície do aço durante a galvanização. Quando há umidade ou contaminantes presentes, eles vaporizam em altas temperaturas, criando bolhas ou furos à medida que o zinco solidifica.

Medidas preventivas

- Certifique-se de limpar e secar completamente a superfície do aço antes da galvanização para remover qualquer umidade ou contaminantes.

- Controle a velocidade de imersão para permitir que os gases presos escapem gradualmente.

Descamação ou descamação

Manifesta-se como seções do revestimento galvanizado que se separam da superfície do aço, deixando áreas expostas e vulneráveis à ferrugem. Esse defeito enfraquece a aderência do revestimento, comprometendo sua durabilidade e função protetora.

Causas

Esse defeito se deve principalmente a um revestimento muito espesso ou à adesão inadequada. Revestimentos com espessura superior a 250 mícrons são propensos à delaminação, especialmente quando submetidos a impactos. Além disso, produtos com acabamento superficial muito liso podem impedir a aderência adequada da camada de zinco, aumentando a probabilidade de descascamento.

Medidas preventivas

- Certifique-se de que a espessura do revestimento permaneça abaixo do limite recomendado de 250 mícrons.

- Use métodos de pré-tratamento para tornar ásperas superfícies excessivamente lisas, melhorando a adesão do zinco.

Ferrugem branca

A ferrugem branca aparece como uma substância branca e pulverulenta na superfície de revestimentos galvanizados, frequentemente formando manchas. Esse defeito afeta a aparência do revestimento e, se não for tratado, pode enfraquecer gradualmente a qualidade protetora da camada de zinco.

Causas

A ferrugem branca ocorre quando superfícies recém-galvanizadas são expostas à umidade ou condensação antes de secarem completamente. O zinco reage com água e oxigênio para formar hidróxido de zinco, que se apresenta como um pó branco. Isso é comum quando itens galvanizados são empilhados muito próximos, impedindo a circulação de ar, ou armazenados em condições úmidas.

Métodos de reparo

- Limpe as áreas afetadas com uma escova macia ou pano para remover a ferrugem branca.

- Para casos leves, aplique uma solução diluída de vinagre para neutralizar e remover o resíduo branco e depois enxágue com água.

- Em casos graves, use um limpador de zinco especializado para restaurar a aparência do revestimento.

Medidas preventivas

- Deixe os itens recém-galvanizados secarem completamente antes de empilhá-los ou armazená-los.

- Armazene produtos galvanizados em uma área seca e bem ventilada para reduzir a exposição à umidade.

- Use capas protetoras durante o armazenamento para evitar a formação de condensação na superfície.

Revestimentos galvanizados premium para qualidade duradoura

Descubra a qualidade incomparável de Grupo Steel ProProdutos de aço galvanizado da . Nossos revestimentos de alta qualidade oferecem proteção confiável e duradoura, com uma variedade de opções de acabamento de superfície para atender às suas necessidades específicas. Confie em nosso compromisso com a durabilidade e a aparência, garantindo que cada produto não apenas tenha o melhor desempenho, mas também a melhor aparência. Para um orçamento personalizado, Clique aqui.