محتويات

المسبوكات المصنوعة من الفولاذ المقاوم للصدأ | عملية المسبوكات، الخصائص، الفوائد والتطبيقات

- جون

يمكن أن تعمل عملية التشكيل على تحسين الخصائص الميكانيكية ومتانة الفولاذ المقاوم للصدأ بشكل أكبر، مما يجعله يعمل بشكل جيد في مختلف البيئات القاسية.

سنقدم لك العملية الكاملة لتشكيل الفولاذ المقاوم للصدأ بالتفصيل، بما في ذلك الدرجات المستخدمة عادة في التشكيل، وتصنيف ومزايا التشكيل وتطبيقاتها الواسعة في مختلف الصناعات، ومقارنة وتحليل تشكيل الفولاذ المقاوم للصدأ مع الفولاذ المقاوم للصدأ العادي.

ما هو الفولاذ المقاوم للصدأ المزور؟

الفولاذ المقاوم للصدأ المزور هو الفولاذ المقاوم للصدأ الذي تم تشكيله وتقويته من خلال عملية التسخين والتشوه الميكانيكي. تعمل هذه الطريقة على تحسين قوته ومتانته ومقاومته للصدمات، مما يجعله مثاليًا للتطبيقات عالية الضغط في صناعات الطيران والسيارات والبناء.

هل يمكن تشكيل الفولاذ المقاوم للصدأ؟

نعم، ولكن هناك بعض العوامل التي يجب مراعاتها عند تشكيل الفولاذ المقاوم للصدأ.

القوة الساخنة وصعوبة المعالجة: نظرًا لأن الفولاذ المقاوم للصدأ يتمتع بقوة عالية في درجات الحرارة العالية، فمن الضروري تطبيق ضغط وطاقة أكبر أثناء عملية التشكيل، الأمر الذي يتطلب عادةً استخدام معدات تشكيل ثقيلة ومعالجة أكثر تعقيدًا.

ليونة المواد ومرونةها: من أجل ضمان عدم حدوث أي شقوق أو عيوب أخرى أثناء عملية التشكيل، يجب التحكم بشكل صارم في درجة حرارة التشكيل ووقت التسخين. بالإضافة إلى ذلك، تحتاج عمليات التشكيل المصنوعة من الفولاذ المقاوم للصدأ عادةً إلى المعالجة الحرارية بعد التشكيل، مثل معالجة المحلول ومعالجة الشيخوخة، لتحسين أدائها بشكل أكبر.

كيفية تشكيل الفولاذ المقاوم للصدأ؟

تتضمن عملية تشكيل الفولاذ المقاوم للصدأ عدة خطوات رئيسية، كل منها مهمة لجودة وأداء المنتج النهائي:

اختيار المواد

اختر الدرجة المناسبة من الفولاذ المقاوم للصدأ وفقًا لمتطلبات التطبيق. تشمل مواد تشكيل الفولاذ المقاوم للصدأ الشائعة السلسلة 300 (مثل 304 و316) والسلسلة 400 (مثل 410 و420) والفولاذ المقاوم للصدأ المزدوج (مثل 2205). كل درجة من الفولاذ المقاوم للصدأ لها خصائص أداء وسيناريوهات تطبيق محددة.

التدفئة

يتم تسخين الفولاذ المقاوم للصدأ إلى نطاق درجة حرارة مناسب، عادة ما يكون بين 1700 و2300 درجة فهرنهايت (حوالي 927 إلى 1260 درجة مئوية). من الضروري التحكم بدقة في درجة الحرارة أثناء عملية التسخين حتى يمكن تجنب خشونة حبيبات المادة وارتفاع درجة حرارتها. تختلف درجة حرارة التسخين ووقته أيضًا باختلاف درجات الفولاذ المقاوم للصدأ.

تشكيل

بعد التسخين إلى درجة الحرارة المناسبة، يتم تشكيل الفولاذ المقاوم للصدأ إلى الشكل المطلوب من خلال تطبيق قوة الضغط. يمكن تنفيذ تقنية التشكيل بطرق مختلفة، ويمكن اعتماد التشكيل بالقالب المفتوح أو التشكيل بالقالب المغلق أو التشكيل الحر بشكل مرن. في عمليات التشكيل، من الأهمية بمكان ضمان التشوه الموحد وتنقية حبيبات المادة. في الوقت نفسه، يجب أن يأخذ اختيار معدات التشكيل في الاعتبار الحجم المحدد وتعقيد التشكيل.

تبريد

بعد التشكيل بالطرق، يتم إجراء معالجة التبريد المناسبة. بالنسبة للفولاذ المقاوم للصدأ الأوستنيتي، يتم استخدام التبريد بالهواء أو التبريد بالماء عادةً؛ بينما يحتاج الفولاذ المقاوم للصدأ المارتنسيتي إلى التبريد ببطء لتجنب الإجهاد الداخلي والشقوق. معدل التبريد وطريقة التبريد لهما تأثير مهم على الأداء النهائي للتشكيل بالطرق.

المعالجة الحرارية

تُستخدم المعالجة الحرارية (مثل معالجة المحلول ومعالجة الشيخوخة) لتحسين الخواص الميكانيكية ومقاومة التآكل لمطروقات الفولاذ المقاوم للصدأ. يجب تعديل درجة حرارة المعالجة الحرارية ووقتها وفقًا لدرجة الفولاذ المقاوم للصدأ ومتطلبات التطبيق المحددة. مفتاح المعالجة الحرارية هو القضاء على الإجهاد الداخلي الناتج أثناء عملية التشكيل وتحسين البنية الدقيقة للمادة.

الانتهاء

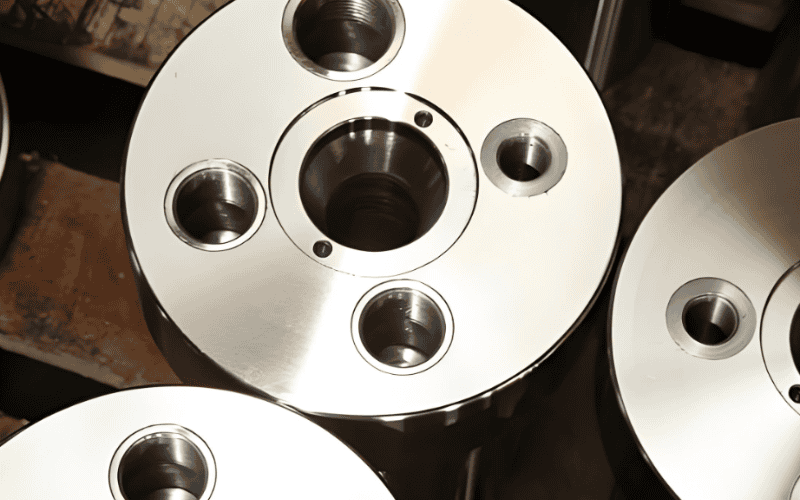

بعد اكتمال عملية التشكيل، غالبًا ما تحتاج مواد الفولاذ المقاوم للصدأ إلى الخضوع لسلسلة من خطوات التشغيل الآلي ومعالجة السطح. ومن بين طرق معالجة السطح، تعد تقنيات التلميع والتخليل والتخميد شائعة بشكل خاص. فهي لا يمكنها تحسين مظهر وملمس المواد المطروقة بشكل كبير فحسب، بل إنها تعمل أيضًا على تعزيز مقاومتها للتآكل وإطالة عمرها الافتراضي.

الدرجات الشائعة لتشكيل الفولاذ المقاوم للصدأ

في عملية تشكيل الفولاذ المقاوم للصدأ، تشمل الدرجات المستخدمة بشكل شائع ما يلي، ولكل منها متطلبات درجة حرارة فريدة وخصائص معالجة أثناء عملية التشكيل.

304 الفولاذ المقاوم للصدأ

هذه الدرجة هي واحدة من أكثر أنواع الفولاذ المقاوم للصدأ استخدامًا، وتتميز بمقاومة جيدة للتآكل وسهولة المعالجة. يتراوح نطاق درجة حرارة التشكيل بين 304 الفولاذ المقاوم للصدأ تتراوح درجة حرارة المعدن عمومًا بين 1700 درجة فهرنهايت و2300 درجة فهرنهايت (927 درجة مئوية إلى 1260 درجة مئوية). ونظرًا لقوته العالية عند التسخين، فإنه يحتاج إلى تطبيق قدر أكبر من الضغط والطاقة أثناء عملية التشكيل.

316 الفولاذ المقاوم للصدأ

درجة حرارة التشكيل 316 الفولاذ المقاوم للصدأ يشبه الفولاذ المقاوم للصدأ 304، وعادة ما تتراوح درجة حرارته بين 1700 درجة فهرنهايت و2300 درجة فهرنهايت (927 درجة مئوية إلى 1260 درجة مئوية). إن محتواه العالي من النيكل والموليبدينوم يجعله يعمل بشكل جيد في البيئات شديدة التآكل، وتتطلب عملية التشكيل التحكم الصارم في درجة الحرارة لتجنب خشونة الحبوب.

410 الفولاذ المقاوم للصدأ

نطاق درجة حرارة التشكيل 410 الفولاذ المقاوم للصدأ تتراوح درجة الحرارة عمومًا بين 1700 درجة فهرنهايت و2150 درجة فهرنهايت (927 درجة مئوية إلى 1177 درجة مئوية). أثناء عملية التشكيل، يجب توخي الحذر لتجنب درجات الحرارة المفرطة لمنع المادة من ارتفاع درجة حرارتها وتكوين دلتا فيريت، مما يؤثر على خصائصها الميكانيكية.

420 الفولاذ المقاوم للصدأ

درجة حرارة التشكيل 420 الفولاذ المقاوم للصدأ يشبه الفولاذ المقاوم للصدأ 410، وعادة ما تتراوح درجة حرارته بين 1700 درجة فهرنهايت و2150 درجة فهرنهايت (927 درجة مئوية و1177 درجة مئوية). يلزم التسخين البطيء أثناء التشكيل لتجنب التشقق، ويتم إجراء المعالجة الحرارية المناسبة بعد التشكيل لإزالة الإجهاد الداخلي وزيادة الصلابة.

2205 دوبلكس من الفولاذ المقاوم للصدأ

نطاق درجة حرارة التشكيل 2205 الفولاذ المقاوم للصدأ تتراوح درجة حرارة التشكيل عادة بين 1870 درجة فهرنهايت و2010 درجة فهرنهايت (1020 درجة مئوية و1100 درجة مئوية). ونظرًا لبنيتها المزدوجة، يجب التحكم في درجة حرارة التشكيل بدقة للحفاظ على النسبة المناسبة من الأوستينيت والفيرايت.

17-4 الفولاذ المقاوم للصدأ المقسى بالترسيب

خصائص 17-4PH يمكن تحسينها بشكل كبير عن طريق المعالجة الحرارية. يتراوح نطاق درجة حرارة التشكيل للفولاذ المقاوم للصدأ 17-4PH عادةً بين 1800 درجة فهرنهايت و1950 درجة فهرنهايت (982 درجة مئوية و1066 درجة مئوية). عادةً ما تكون معالجة الشيخوخة مطلوبة بعد التشكيل لتحقيق الخصائص الميكانيكية المطلوبة. يستخدم على نطاق واسع في صناعات الطيران والفضاء والصناعة النووية والمعدات الكيميائية والأجهزة الطبية.

خصائص وفوائد المسبوكات المصنوعة من الفولاذ المقاوم للصدأ

تتمتع عمليات تشكيل الفولاذ المقاوم للصدأ بالعديد من المزايا مقارنة بعمليات التصنيع الأخرى (مثل الصب والتشغيل الآلي).

قوة عالية ومتانة: تعمل عملية التشكيل على تحسين حبيبات الفولاذ المقاوم للصدأ من خلال قوة الضغط، مما يحسن قوتها ومتانتها بشكل كبير، وهي مناسبة لتطبيقات الإجهاد العالي والتعب العالي. تعمل أجزاء الفولاذ المقاوم للصدأ المزورة بشكل جيد في بيئات الضغط العالي ودرجات الحرارة العالية، وهي مناسبة لصناعات الطيران والفضاء والصناعة النووية والبتروكيماويات.

مقاومة ممتازة للتآكل: يؤدي الفولاذ المقاوم للصدأ المزور أداءً جيدًا في البيئات المسببة للتآكل، وخاصة في الصناعات الكيميائية والبحرية والصيدلانية. يساعد تحسين الحبيبات والتوزيع المنتظم أثناء عملية التشكيل على تحسين مقاومة الفولاذ المقاوم للصدأ للتآكل، مما يجعله ممتازًا في البيئات الحمضية والقلوية والبحرية.

مقاومة حرارية جيدة: يتميز الفولاذ المقاوم للصدأ المزور بمقاومة ممتازة لدرجات الحرارة العالية وهو مناسب للمعدات والبيئات ذات درجات الحرارة العالية، مثل الغلايات والمبادلات الحرارية والأفران.

سيولة الحبوب المستمرة: تتميز أجزاء الفولاذ المقاوم للصدأ المزورة ببنية حبيبية متناسقة، مما يعني أن القوة والصلابة موزعة بالتساوي عند تعرضها للقوة، مما يحسن موثوقية الأجزاء.

تقليل النفايات المادية: تنتج عملية التشكيل بالطرق نفايات أقل من الصب والتصنيع، مما يحسن استخدام المواد ويقلل من تكاليف الإنتاج. يمكن لعملية التشكيل بالطرق أن تجعل استخدام المواد الخام أكثر كفاءة وتقلل من النفايات الناتجة أثناء المعالجة، وبالتالي تقلل من تكاليف الإنتاج.

تطبيقات المسبوكات المصنوعة من الفولاذ المقاوم للصدأ

تُستخدم المسبوكات الفولاذية المقاومة للصدأ على نطاق واسع في العديد من الصناعات.

البناء والبنية التحتية: تُستخدم في مشاريع البنية التحتية مثل المباني والجسور والأنفاق، حيث تتمتع بقوة جيدة ومقاومة للتآكل. تُستخدم المسبوكات المصنوعة من الفولاذ المقاوم للصدأ في البناء والبنية التحتية لتصنيع المكونات الهيكلية وأدوات التثبيت والموصلات لضمان استقرار ومتانة المباني.

النفط والغاز: تُستخدم في خطوط الأنابيب وخزانات التخزين ومصافي التكرير، ويمكنها تحمل المواد المسببة للتآكل والبيئات ذات درجات الحرارة المرتفعة. تتطلب صناعة النفط والغاز أعلى مستوى من مقاومة التآكل والقوة من موادها. تعمل المسبوكات المصنوعة من الفولاذ المقاوم للصدأ بشكل جيد في هذه البيئة وغالبًا ما تُستخدم في تصنيع خطوط أنابيب النفط وخزانات التخزين ومعدات الحفر.

الطاقة والقوة: تُستخدم في محطات الطاقة والمرافق النووية ومجالات الطاقة المتجددة، مثل شفرات التوربينات والأعمدة والمبادلات الحرارية وأنظمة العادم. تُستخدم المسبوكات المصنوعة من الفولاذ المقاوم للصدأ في صناعات الطاقة والكهرباء لتصنيع المكونات الرئيسية لضمان التشغيل المستقر للمعدات في بيئات ذات درجات حرارة عالية وضغوط عالية.

مواصلات: تُستخدم في أجزاء مختلفة من السيارات والقطارات والطائرات والسفن، بما في ذلك أنظمة العادم والأجزاء الهيكلية والملحقات الداخلية. تُستخدم المسبوكات المصنوعة من الفولاذ المقاوم للصدأ في صناعة النقل لتصنيع المكونات الرئيسية لضمان سلامة وموثوقية المركبات والسفن.

الطب والصحة: تُستخدم في المعدات الطبية والأجزاء الهيكلية للحاويات المبردة والأدوات الجراحية والغرسات والبنية التحتية للمستشفيات، مع أداء صحي جيد وتوافق حيوي. تُستخدم المسبوكات المصنوعة من الفولاذ المقاوم للصدأ في المجالات الطبية والصحية لتصنيع الأدوات الجراحية والغرسات والمعدات الطبية لضمان سلامتها وموثوقيتها في الاستخدام.

مطروقات معالجة الأغذية: تعتبر هذه المسبوكات ضرورية للحفاظ على النظافة والمتانة والكفاءة في صناعة الأغذية. وعادة ما يتم تصنيعها من الفولاذ المقاوم للصدأ مثل 304 و316، وتستخدم في مكونات المعدات والأدوات والأجزاء الهيكلية، مما يوفر فوائد مثل زيادة القوة وتقليل مخاطر التلوث وإطالة عمر الخدمة.

تصنيف المسبوكات المصنوعة من الفولاذ المقاوم للصدأ

يمكن تصنيف المسبوكات المصنوعة من الفولاذ المقاوم للصدأ وفقًا لمجموعة متنوعة من المعايير لتلبية احتياجات سيناريوهات التطبيق المختلفة.

من خلال العناصر الكيميائية، يتم تصنيف المسبوكات الفولاذية المقاومة للصدأ إلى أنظمة الكروم والكروم والنيكل والكروم والنيكل والموليبدينوم، مع زيادة مقاومة التآكل تدريجيًا.

حسب الهيكل التنظيمي يتم تصنيفها إلى الفولاذ المقاوم للصدأ الأوستنيتي والمارتنسيتي والفريتي والثنائي.

يتم تصنيفها حسب محتوى الشوائب إلى الفولاذ المقاوم للصدأ العادي، ومنخفض الكربون، ومنخفض الكربون للغاية، وعالي النقاء.

يتم تصنيف مقاومة التآكل إلى مقاومة التآكل الإجهادي، ومقاومة التآكل الحفري، ومقاومة التآكل للمطروقات الفولاذية المقاومة للتآكل.

يتم تصنيفها حسب البيئة المتوسطة إلى الفولاذ المقاوم للصدأ المقاوم لحمض النيتريك، المقاوم لحمض الكبريتيك، المقاوم لليوريا والمقاومة لمياه البحر.

من خلال توفير تصنيف العناصر، تشتمل المسبوكات المصنوعة من الفولاذ المقاوم للصدأ على مسبوكات من الفولاذ المقاوم للصدأ موفرة للنيكل وخالية من النيكل وموفرة للكروم. توفير التكاليف عن طريق تقليل محتوى العناصر.

من خلال العناصر المميزة، يمكن تصنيف مزورة الفولاذ المقاوم للصدأ إلى مزورة الفولاذ المقاوم للصدأ عالية السيليكون ومزورة الفولاذ المقاوم للصدأ عالية النيتروجين. مزورة الفولاذ المقاوم للصدأ عالية السيليكون لديها مقاومة ممتازة للأكسدة ومقاومة للحرارة؛ مزورة الفولاذ المقاوم للصدأ عالية النيتروجين لديها قوة عالية ومقاومة جيدة للتآكل.

من حيث الخصائص الوظيفية، تشتمل المسبوكات المصنوعة من الفولاذ المقاوم للصدأ على مسبوكات من الفولاذ المقاوم للصدأ منخفضة/فائقة الانخفاض، وغير مغناطيسية، وعالية القوة، وذات مرونة فائقة، وسهلة القطع ومقاومة للحرارة.

هل تصدأ المسبوكات المصنوعة من الفولاذ المقاوم للصدأ؟

نعم، يمكن أن تصدأ المسبوكات المصنوعة من الفولاذ المقاوم للصدأ، ولكنها بشكل عام أكثر مقاومة للتآكل من أنواع الفولاذ الأخرى بسبب محتواها من الكروم، والذي يشكل طبقة أكسيد واقية. ومع ذلك، لا يزال من الممكن أن تصدأ في ظل ظروف معينة، مثل التعرض للكلوريدات، أو الصيانة الرديئة، أو في حالة تلف الطبقة الواقية. يمكن أن يساعد التنظيف المنتظم والعناية المناسبة في منع الصدأ في المسبوكات المصنوعة من الفولاذ المقاوم للصدأ.

المسبوكات المصنوعة من الفولاذ المقاوم للصدأ مقابل الفولاذ المقاوم للصدأ

عملية التصنيع

يتم تشكيل مزورة الفولاذ المقاوم للصدأ عن طريق تزوير مواد الفولاذ المقاوم للصدأ. تشمل عمليات التزوير عادةً التزوير البارد والتزوير الساخن، مما يمكن أن يزيل العيوب داخل المادة، مثل الارتخاء والمسام وما إلى ذلك، ويحسن البنية الدقيقة للمادة. هناك عمليات تصنيع مختلفة للفولاذ المقاوم للصدأ العادي، بما في ذلك السحب البارد والختم واللحام والصب. بالمقارنة مع عمليات التزوير، قد يكون لها قيود معينة في القضاء على العيوب الداخلية للمواد وتحسين تنظيم المواد.

الخواص الميكانيكية

يتفوق الفولاذ المقاوم للصدأ المزور على الفولاذ المقاوم للصدأ العادي من حيث القوة والصلابة وعمر التعب. ويرجع هذا إلى أن عملية التشكيل تعمل على تحسين بنية الحبوب والقضاء على العيوب الداخلية. قد لا يتمكن الفولاذ المقاوم للصدأ العادي من مطابقة الفولاذ المقاوم للصدأ المزور من حيث القوة والصلابة، وخاصة في البيئات عالية الضغط والتعب.

مقاومة التآكل

يتميز الفولاذ المقاوم للصدأ المزور بمقاومة ممتازة للتآكل، وخاصة في حالات التشقق والتآكل الناتج عن الإجهاد. على الرغم من أن الفولاذ المقاوم للصدأ العادي يتمتع بمقاومة جيدة للتآكل، إلا أنه قد لا يعمل بنفس كفاءة الفولاذ المقاوم للصدأ المزور في البيئات القاسية.

المقاومة الحرارية

يُعد الفولاذ المقاوم للصدأ المزور مناسبًا للمعدات مثل المبادلات الحرارية والأفران ذات درجات الحرارة العالية، في حين أن الفولاذ المقاوم للصدأ العادي قد لا يعمل بشكل ثابت مثل الفولاذ المقاوم للصدأ المزور في البيئات ذات درجات الحرارة العالية.

فعالية التكلفة

على الرغم من أن الفولاذ المقاوم للصدأ المزور له تكلفة أولية أعلى، إلا أن خصائصه الميكانيكية الممتازة وعمره الطويل يمكن أن يقلل من تكاليف الصيانة والاستبدال على المدى الطويل. قد يكون للفولاذ المقاوم للصدأ العادي تكلفة أولية أقل، لكن تكلفة دورة حياته قد تكون أعلى في التطبيقات التي تتطلب أداءً ومتانة عالية.

مجالات التطبيق

تُستخدم المسبوكات المصنوعة من الفولاذ المقاوم للصدأ على نطاق واسع في المناسبات ذات الطلب العالي في الصناعات الهوائية والطيران والكيميائية والمعدنية وغيرها نظرًا لخصائص أدائها الممتازة. وبالمقارنة مع المسبوكات المصنوعة من الفولاذ المقاوم للصدأ، قد تكون مجالات تطبيق الفولاذ المقاوم للصدأ العادي أكثر تركيزًا في المتطلبات العامة.

الشكل والحجم

يمكن للتشكيل بالطرق إنتاج أجزاء ذات أشكال معقدة وأحجام كبيرة، في حين أن الفولاذ المقاوم للصدأ العادي أكثر ملاءمة للأجزاء ذات الأشكال البسيطة والأحجام الصغيرة. توفر عملية التشكيل بالطرق مرونة أكبر في تصنيع الأجزاء للتطبيقات الخاصة ذات الأشكال المعقدة.

ما هو الفرق بين الصب والتشكيل الفولاذ المقاوم للصدأ؟

الفروقات الرئيسية بين الصب والتشكيل الفولاذ المقاوم للصدأ هي:

1. عملية

- صب:تتضمن هذه العملية صب الفولاذ المقاوم للصدأ المنصهر في قالب لإنشاء شكل معين. وبمجرد تبريده، يتصلب هذا الشكل.

- تشكيل:تتضمن تسخين الفولاذ المقاوم للصدأ ثم تشكيله من خلال التشوه الميكانيكي، الذي يضغط على المعدن ويقويه.

2. ملكيات

- صب:يمكن أن يؤدي إلى شكل أكثر تجانسًا ولكنه قد يحتوي على مسامية وشوائب، مما يؤدي إلى خصائص ميكانيكية أقل.

- تشكيل:ينتج مادة أكثر كثافة وقوة مع تحسين المتانة ومقاومة التعب بسبب بنية الحبوب المكررة.

3. التطبيقات

- صب:غالبًا ما يتم استخدامه للأشكال المعقدة والمكونات الكبيرة حيث تكون الدقة أقل أهمية.

- تشكيل:يفضل للتطبيقات عالية القوة، مثل أجزاء السيارات والطائرات، حيث تكون الموثوقية ضرورية.

قراءة إضافية: صب الفولاذ المقاوم للصدأ.

ما هي درجة حرارة تشكيل الفولاذ المقاوم للصدأ 304؟

تتراوح درجة حرارة التشكيل للفولاذ المقاوم للصدأ 304 عادةً بين 2100 درجة فهرنهايت إلى 2300 درجة فهرنهايت (حوالي 1150 درجة مئوية إلى 1260 درجة مئوية). يسمح هذا النطاق من درجات الحرارة بالقدرة المثلى على التشكيل والتشكيل أثناء عملية التشكيل.

ما هو لحام الفولاذ المقاوم للصدأ؟

اللحام بالطرق هو عملية لحام في الحالة الصلبة تتضمن تسخين قطعتين من الفولاذ المقاوم للصدأ إلى درجة حرارة عالية ثم دقهما أو الضغط عليهما معًا لإنشاء رابط دون إذابة المادة. يوفر هذا وصلة قوية وعالية الجودة مع الاحتفاظ بالخصائص المرغوبة للمواد.

عملية

- التدفئةيتم تسخين قطع الفولاذ المقاوم للصدأ إلى درجة حرارة أقل بقليل من نقطة انصهارها، وعادة ما تكون بين 2100 درجة فهرنهايت إلى 2300 درجة فهرنهايت (حوالي 1150 درجة مئوية إلى 1260 درجة مئوية).

- تشكيل:بمجرد تسخين القطع، يتم ربطها عن طريق تطبيق الضغط، عادة عن طريق الطرق أو الضغط، مما يسمح للمعدن بالتدفق والترابط على المستوى الذري.

المزايا

- قوة:يخلق مفصلًا قويًا ودائمًا بخصائص مماثلة للمعدن الأساسي.

- لا يوجد مادة حشو:على عكس طرق اللحام الأخرى، لا يتطلب اللحام بالطرق مادة حشو، مما قد يؤدي إلى عدم الاتساق.

- البنية الدقيقة:يحافظ على البنية الدقيقة الأصلية للفولاذ المقاوم للصدأ، مما يساهم في مقاومة التآكل بشكل أفضل.

التطبيقات

يتم استخدام اللحام بالطرق في التطبيقات التي تكون فيها القوة العالية والموثوقية ضرورية، مثل تصنيع الأدوات والسكاكين وبعض المكونات الهيكلية.

التحديات

- التحكم في درجة الحرارة:إن التحكم الدقيق في درجة الحرارة أمر بالغ الأهمية لتجنب ارتفاع درجة الحرارة، والذي قد يؤدي إلى الأكسدة أو فقدان خصائص المواد.

- المهارة المطلوبة:يتطلب مشغلين مهرة لتحقيق المحاذاة والضغط المناسبين أثناء عملية التشكيل.

مصنعي وموردي المسبوكات المصنوعة من الفولاذ المقاوم للصدأ

باعتبارها واحدة من أكثر شركات تشكيل الفولاذ احترافية، تتخصص مجموعة SteelPRO في الفولاذ المقاوم للصدأ عالي الجودة لتلبية احتياجات مجموعة واسعة من الصناعات. نحن نقدم مجموعة واسعة من درجات الفولاذ المقاوم للصدأ للاختيار من بينها، وننتج تشكيلات فولاذية مقاومة للصدأ عالية الجودة تتجاوز توقعاتك وتساعدك على تلبية مجموعة من احتياجات التشكيل. لمعرفة المزيد عن الفولاذ المقاوم للصدأ أو أنواع الفولاذ الأخرى، تحقق من موقعنا مدونة أو اتصل بأحد خبرائنا في مجال المعادن.

اتصل بنا

لأي أسئلة أو طلبات، لا تتردد في ترك رسائل لنا هنا. وسنقدم لك ردًا خبيرًا في أقرب وقت ممكن.

- درجات الفولاذ المقاوم للصدأ

- سلسلة 300 من الفولاذ المقاوم للصدأ

- 303 الفولاذ المقاوم للصدأ

- 304 الفولاذ المقاوم للصدأ

- 305 الفولاذ المقاوم للصدأ

- 308 الفولاذ المقاوم للصدأ

- 316 الفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ 316N

- 409 الفولاذ المقاوم للصدأ

- 410 الفولاذ المقاوم للصدأ

- 416 الفولاذ المقاوم للصدأ

- 420 الفولاذ المقاوم للصدأ

- 430 الفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ 410HT و 410L

- 410S الفولاذ المقاوم للصدأ

- 440 الفولاذ المقاوم للصدأ

- 436 الفولاذ المقاوم للصدأ

- 301 الفولاذ المقاوم للصدأ

- 201 الفولاذ المقاوم للصدأ

- 202 الفولاذ المقاوم للصدأ

- 444 الفولاذ المقاوم للصدأ

- 405 الفولاذ المقاوم للصدأ

- 302 الفولاذ المقاوم للصدأ

- 309 الفولاذ المقاوم للصدأ

- 314 الفولاذ المقاوم للصدأ

- 321 الفولاذ المقاوم للصدأ

- 347 الفولاذ المقاوم للصدأ

- 408 الفولاذ المقاوم للصدأ

- 422 الفولاذ المقاوم للصدأ

- 431 الفولاذ المقاوم للصدأ

- 434 الفولاذ المقاوم للصدأ

- 414 الفولاذ المقاوم للصدأ

- 430FR الفولاذ المقاوم للصدأ

- 13-8 فولاذ مقاوم للصدأ بدرجة الحموضة

- 317 | 317L الفولاذ المقاوم للصدأ

- 616 الفولاذ المقاوم للصدأ

- 630 الفولاذ المقاوم للصدأ

- 904L الفولاذ المقاوم للصدأ

- A2 الفولاذ المقاوم للصدأ

- 304 مقابل 304L الفولاذ المقاوم للصدأ

- 304 مقابل 316 الفولاذ المقاوم للصدأ

- 304 مقابل 409 الفولاذ المقاوم للصدأ

- 304 مقابل 430 الفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ 410 مقابل 304

- 18/0 مقابل 18/10

- 18/0 الفولاذ المقاوم للصدأ

- 18/8 الفولاذ المقاوم للصدأ

- 18/10 الفولاذ المقاوم للصدأ

المقارنات

صيانة