محتويات

الفولاذ المقاوم للصدأ المقسى بالترسيب: التعريف والتركيب والخصائص والتطبيقات والدرجات والمزيد

- جون

يعمل الفولاذ المقاوم للصدأ المقسى بالترسيب على تحسين قوته الميكانيكية ومتانته بشكل كبير من خلال تقنية المعالجة الحرارية الفريدة، مما يجعله المادة المفضلة في العديد من المجالات مثل الطيران، وتصنيع السيارات، والنفط والغاز، إلخ. إذن، ما هو الفولاذ المقاوم للصدأ المقسى بالترسيب بالضبط؟

في هذه المقالة سوف نقدم لك كل ما يتعلق بالفولاذ المقاوم للصدأ المقسى بالترسيب بالتفصيل، مثل تعريفه، وتكوينه، وخصائصه، وتطبيقاته، ودرجاته الشائعة، ومعالجته، وتقنيات اللحام لهذه المادة عالية الأداء.

ما هو الفولاذ المقاوم للصدأ المقسى بالترسيب؟

الفولاذ المقاوم للصدأ المقسى بالترسيب (الفولاذ المقاوم للصدأ PH) هو نوع من الفولاذ المقاوم للصدأ يحقق قوة عالية ومقاومة ممتازة للتآكل من خلال تقنية المعالجة الحرارية. وهو مقسم إلى أنواع مارتنسيتية وشبه أوستينيتية وأوستنيتية. وهو ينتمي إلى سلسلة سبائك Fe-Cr-Ni ويضاف إليه النحاس والموليبدينوم والنيوبيوم والتيتانيوم والألمنيوم.

أنواع الفولاذ المقاوم للصدأ المقسى بالترسيب

يتم تصنيف الفولاذ المقاوم للصدأ PH إلى ثلاثة أنواع بناءً على بنية مصفوفتها بعد المعالجة الحرارية: المارتنسيتي، وشبه الأوستينيتي، والأوستنيتي.

الفولاذ المقاوم للصدأ ذو درجة الحموضة المارتنسيتية

مثل 17-4 PH، فإنها تبدأ ببنية أوستنيتية عند درجات حرارة التلدين (1040-1065 درجة مئوية) وتتحول إلى مارتنسيت عند التبريد. يؤدي الشيخوخة عند 482-593 درجة مئوية إلى زيادة قوتها إلى 1170-1376 ميجا باسكال. تُستخدم هذه الفولاذ في التطبيقات عالية القوة مثل الفضاء والصمامات، لكنها تتمتع بقابلية منخفضة للسحب، مما يجعل التشكيل البارد صعبًا.

الفولاذ المقاوم للصدأ شبه الأوستنيتي ذو درجة الحموضة

تحتفظ ببنيتها الأوستينيتية بعد المعالجة الحرارية بالمحلول وهي أكثر ليونة، مما يجعلها مثالية للتشكيل. للتصلب، يتم تحويل الأوستينيت أولاً إلى مارتنسيت ثم يتم تعتيقه عند درجة حرارة تتراوح بين 455 و593 درجة مئوية. غالبًا ما توجد في شكل صفائح، مثل 17-7 PH، للنوابض والمثبتات حيث تكون القدرة على التشكيل والقوة مطلوبة.

الفولاذ المقاوم للصدأ الأوستنيتي PH

مثل A286، فإنها تحتفظ ببنيتها الأوستنيتية غير المغناطيسية بعد المعالجة الحرارية. يؤدي الشيخوخة عند 650-760 درجة مئوية إلى زيادة صلابتها وقوتها. وعلى الرغم من أن خصائصها الميكانيكية أقل من النوعين الآخرين، إلا أنها تتمتع بصلابة جيدة وهي مثالية للتطبيقات ذات درجات الحرارة العالية مثل محركات الطائرات وشفرات التوربينات.

التركيب الكيميائي للفولاذ المقاوم للصدأ المقسى بالترسيب

يشتمل التركيب الكيميائي للفولاذ المقاوم للصدأ PH عادةً على الحديد والكروم والنيكل، مع إضافة كميات صغيرة من النحاس والتيتانيوم والألمنيوم والموليبدينوم والنيوبيوم وعناصر أخرى لتحقيق تأثير التصلب بالترسيب. تساعد عناصر السبائك هذه، جنبًا إلى جنب مع نسب محددة وعمليات المعالجة الحرارية، في تكوين مراحل التصلب عند درجات حرارة مختلفة، وبالتالي تعزيز قوة المادة ومقاومتها للتآكل.

لمزيد من المعلومات، قمنا بإدراج التركيبات الكيميائية النموذجية لثلاثة أنواع من الفولاذ المقاوم للصدأ PH في الجدول أدناه.

| ج | كر | ني | نحاس | ال | شهر | تي | من | سي | ص | س | الخامس | ||

| 17-4 درجة مئوية (%) | مارتنسيتي | ≤ 0.07 | 15.0-17.5 | 3.0-5.0 | 3.0-5.0 | – | ≤ 0.5 | – | ≤ 1.0 | ≤ 1.0 | ≤ 0.04 | ≤ 0.03 | – |

| 17-7 درجة مئوية (%) | شبه أوستنيتي | ≤ 0.09 | 16.0-18.0 | 6.5-7.75 | – | 0.75-1.5 | – | – | ≤ 1.0 | ≤ 1.0 | ≤ 0.04 | ≤ 0.03 | – |

| أ2869 (%) | أوستينيتي | ≤ 0.08 | 14.0-16.0 | 24.0-27.0 | ≤ 0.35 | – | 1.0-1.5 | 1.9-2.3 | ≤ 2.0 | ≤ 1.0 | ≤ 0.03 | ≤ 0.025 | 0.10-0.50 |

خصائص الفولاذ المقاوم للصدأ المقسى بالترسيب

الخصائص التالية هي المفتاح لفهم أداء الفولاذ المقاوم للصدأ المقسى بالترسيب.

- قوة عالية: تتمتع الفولاذ المقاوم للصدأ المتصلب بالترسيب بقوى شد وقوة خضوع عالية، مما يجعلها مناسبة للتطبيقات ذات الأحمال العالية.

- مقاومة التآكل: تتمتع هذه الفولاذ بمقاومة جيدة للتآكل في بيئات مختلفة، وخاصة عند دمجها مع عناصر مثل الكروم والنيكل.

- صلابة: تعمل عمليات الشيخوخة على زيادة الصلابة بشكل كبير، مما يجعل هذه الفولاذ مثالية للتطبيقات المقاومة للتآكل.

الخصائص الفيزيائية

| الممتلكات المادية | القيم المحددة | وصف |

| كثافة | 7.7-8.0 جرام/سم3 | يوفر استقرارًا هيكليًا وقوة جيدة. |

| الموصلية الحرارية | 15-20 واط/متر·كلفن | مناسبة لتطبيقات تبادل الحرارة. |

| التمدد الحراري | 10-12 ميكرومتر/متر·ك | توسع منخفض، مما يقلل التشوهات تحت تأثير التغيرات في درجات الحرارة. |

| نقطة الانصهار | 1400-1450 درجة مئوية | يضمن المتانة في درجات الحرارة العالية. |

| الخصائص المغناطيسية | يختلف (يعتمد على النوع) | غالبًا ما تكون الأنواع المارتنستية وشبه الأوستينيتية مغناطيسية. |

| المقاومة الكهربائية | معتدل | مناسب للتطبيقات التي لا تكون فيها الموصلية حرجة. |

الخواص الميكانيكية

| الخواص الميكانيكية | القيم المحددة | وصف |

| قوة الشد | 850-1700 ميجا باسكال | يوفر قدرة عالية على تحمل الأحمال. |

| قوة الخضوع | 800-1500 ميجا باسكال | مقاومة عالية للتشوه الدائم. |

| استطالة | 10-20% | يمكن أن تمتد قبل أن تنكسر، مما يدل على اللدونة. |

| صلابة | 35-47 حقوق الإنسان | صلابة عالية جدًا بعد الشيخوخة، مثالية للأجزاء المقاومة للتآكل. |

| معامل المرونة | 190-210 جيجا باسكال | مقاومة للتشوه المرن، وتوفر الصلابة. |

| مقاومة التعب | معتدل | مقاومة جيدة للتحميل الدوري والفشل الناتج عن التعب. |

| مقاومة التأثير | معتدلة إلى عالية | قادرة على امتصاص الطاقة ومقاومة أضرار الصدمات. |

| صلابة | معتدل | القدرة على التشوه دون الانكسار تحت تأثير القوة المفاجئة. |

| قابلية اللحام | جيد | يمكن لحامها، ولكن قد تكون هناك حاجة إلى المعالجة الحرارية بعد اللحام. |

| قابلية التشكيل | معتدلة إلى عالية | يمكن تشكيلها إلى أشكال معقدة، وخاصة في الأنواع شبه الأوستينيتية. |

الخواص الكيميائية

| الخاصية الكيميائية | أداء | وصف |

| مقاومة التآكل | معتدلة إلى عالية | مقاومة جيدة للتآكل في مجموعة متنوعة من البيئات. |

| مقاومة الأكسدة | عالي | مقاومة قوية للأكسدة في درجات الحرارة المرتفعة. |

| الاستقرار الكيميائي | عالي | مستقرة تحت التعرضات الكيميائية المختلفة، مثالية للبيئات القاسية. |

| مقاومة التشقق الناتج عن التآكل الإجهادي (SCC) | معتدلة إلى عالية | أفضل من الفولاذ الأوستنيتي، وخاصة في البيئات الكلوريدية. |

درجات تصلب الفولاذ المقاوم للصدأ بالترسيب

يأتي الفولاذ المقاوم للصدأ PH بدرجات مختلفة، ولكل منها خصائص ومجالات تطبيق فريدة. فيما يلي بعض درجات الفولاذ المقاوم للصدأ PH الشائعة وخصائصها وتطبيقاتها.

| درجة | يكتب | سمات | التطبيقات |

| 17-4 درجة مئوية | مارتنسيتي | قوة عالية، مقاومة معتدلة للتآكل، سهلة التصنيع | أجزاء الطيران، الصمامات، التروس، الأعمدة، المضخات، الاستخدامات عالية القوة |

| 15-5 درجة مئوية | مارتنسيتي | قوة عالية، صلابة جيدة، مقاومة ممتازة للتآكل | الفضاء والمعالجة الكيميائية والآلات الدقيقة والصناعة النووية |

| درجة الحموضة 13-8 شهر | مارتنسيتي | قوة عالية، صلابة فائقة، مقاومة ممتازة للتآكل والإجهاد | هياكل الطيران، ومعدات النفط والغاز، ومكونات التوربينات |

| 13-8 درجة فهرنهايت | مارتنسيتي | قوة عالية، صلابة جيدة، مقاومة جيدة للتآكل | الأجهزة الفضائية والبتروكيماوية والطبية للتطبيقات عالية القوة |

| 17-7 درجة مئوية | شبه أوستنيتي | قابلية تشكيل ممتازة، قوة عالية بعد الشيخوخة، مقاومة جيدة للتآكل | النوابض، أدوات التثبيت، أجزاء الطائرات التي تتطلب القوة والقابلية للتشكيل |

| صباحا 350 | شبه أوستنيتي | قابلية تشكيل جيدة، قوة عالية، مقاومة جيدة للتآكل | شفرات التوربينات، الينابيع، أدوات التثبيت، الأجزاء عالية القوة والمقاومة للتآكل |

| صباحا 355 | شبه أوستنيتي | قوة جيدة وقابلية للتشكيل ومقاومة للتآكل | أجزاء وأدوات ومعدات قطع الطائرات ذات القدرة الجيدة على التشكيل والقوة |

| درجة الحموضة 15-7 شهر | شبه أوستنيتي | قابلية تشكيل جيدة، قوة عالية، مقاومة جيدة للتعب والتآكل | الينابيع وأوعية الضغط وأجزاء الطائرات التي تحتاج إلى القوة ومقاومة التآكل والقابلية للتشكيل |

| إكس إم-16 | شبه أوستنيتي | قوة جيدة، ليونة، قابلية للتشكيل، ومقاومة للتآكل | الأجهزة الطبية ومكونات الطيران والفضاء ذات القدرة الجيدة على التشكيل والقوة |

| أ286 | أوستينيتي | قوة جيدة في درجات الحرارة العالية، ومقاومة ممتازة للزحف، وغير مغناطيسية | التطبيقات ذات درجات الحرارة العالية مثل مكونات المحرك النفاث وشفرات التوربينات |

| 17-10 ص | أوستينيتي | يحتفظ بالهيكل الأوستنيتي، غير مغناطيسي، أداء ممتاز في درجات الحرارة العالية | الاستخدامات المقاومة لدرجات الحرارة العالية والتآكل مثل المعدات الكيميائية والمبادلات الحرارية |

| 17-10 شهر | أوستينيتي | مقاومة ممتازة للتآكل، غير مغناطيسية، قوة عالية في درجات الحرارة | معدات المعالجة الكيميائية والآلات ذات درجات الحرارة العالية |

ما هو الفولاذ المقاوم للصدأ المقسى بالترسيب 15-5؟

15-5 PH هو فولاذ مقاوم للصدأ متصلب بالترسيب المارتنستي، وهو عبارة عن سبيكة فولاذ مقاوم للصدأ قوية وعالية القوة ومقاومة للتآكل. يشير اسم "15-5" إلى تركيبته: حوالي 15% من الكروم و5% من النيكل. يستخدم في أجزاء الطائرات ومعدات المعالجة الكيميائية والأعمدة والتروس وما إلى ذلك.

ما هو الفولاذ المقاوم للصدأ المقسى بالترسيب 17-4؟

17-4 درجة مئوية هو فولاذ مقاوم للصدأ متصلب بالترسيب المارتنستي يتمتع بقوة عالية ومقاومة ممتازة للتآكل. يشير اسم "17-4" إلى تركيبته: حوالي 17% من الكروم و4% من النيكل، مع إضافة النحاس والنيوبيوم/الألومنيوم لزيادة القوة والصلابة. يستخدم 17-4 PH على نطاق واسع في مكونات الطيران، والمعدات الكيميائية والبتروكيماوية، والمعدات الطبية، وما إلى ذلك.

قوالب الفولاذ المقاوم للصدأ المقساة بالترسيب

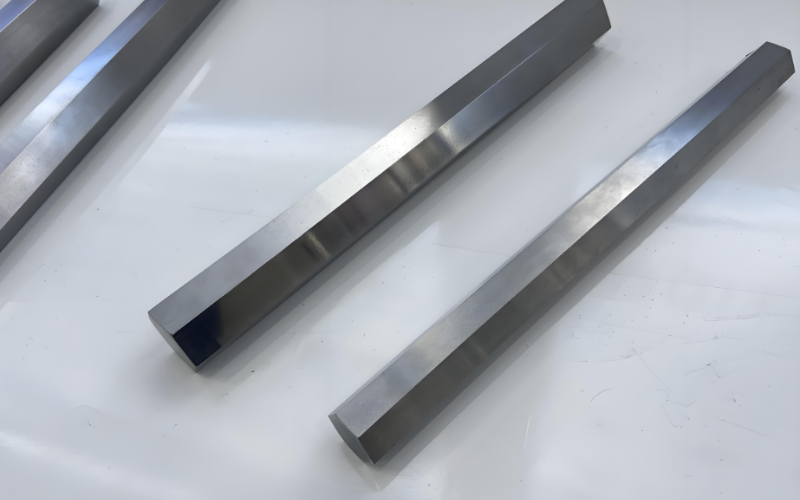

تصلب الفولاذ المقاوم للصدأ بالترسيب متوفر بأشكال مختلفة لتناسب مجموعة واسعة من التطبيقات الصناعية. تشمل الأشكال الشائعة ما يلي:

- ألواح وصفائح الفولاذ المقاوم للصدأ المقساة بالترسيب:تستخدم في معدات الطيران والسيارات والمعدات الصناعية بسبب قوتها العالية ومقاومتها للتآكل.

- قضبان وقضبان من الفولاذ المقاوم للصدأ المقسى بالترسيب:تستخدم في تصنيع المكونات الدقيقة مثل الأعمدة والتروس وأدوات التثبيت التي تتطلب المتانة والصلابة.

- أنابيب ومواسير الفولاذ المقاوم للصدأ المقساة بالترسيب:تُستخدم بشكل متكرر في الصناعات الكيميائية والبتروكيماوية والنفط والغاز حيث تكون القوة ومقاومة التآكل أمرًا بالغ الأهمية لأنظمة نقل السوائل.

- أسلاك الفولاذ المقاوم للصدأ المقساة بالترسيب:شائع في الأجهزة الطبية والينابيع وأدوات التثبيت حيث تكون هناك حاجة إلى القوة العالية والمرونة.

- تشكيل الفولاذ المقاوم للصدأ بالتصلب بالترسيب:يتم استخدامها في التطبيقات الثقيلة مثل شفرات التوربينات والمكونات الهيكلية بسبب قدرتها على تحمل الضغوط ودرجات الحرارة العالية.

تسمح هذه الأشكال باستخدام الفولاذ المقاوم للصدأ المتصلب بالترسيب في البيئات الصعبة حيث تكون القوة العالية ومقاومة التآكل ضرورية.

إيجابيات وسلبيات الفولاذ المقاوم للصدأ المقسى بالترسيب

المزايا

- قوة عالية: بعد التصلب بالترسيب، يتم تعزيز قوة المادة بشكل كبير، حيث تصل قوة الشد إلى 850-1700 ميجا باسكال.

- مقاومة جيدة للتآكل: يتميز الفولاذ المقاوم للصدأ PH بمقاومة أفضل للتآكل مقارنة بالفولاذ المقاوم للصدأ المارتنسيتي التقليدي، مما يجعله مناسبًا للبيئات القاسية.

- قابلية المعالجة الجيدة: في حالة المعالجة بالمحلول، تكون المادة ناعمة نسبيًا، مما يجعلها سهلة المعالجة والتشكيل.

- قابلية اللحام: مع اللحام المناسب والمعالجة الحرارية، يمكن للفولاذ المقاوم للصدأ PH تحقيق جودة لحام ممتازة.

العيوب

- المعالجة الحرارية المعقدة: تتضمن عملية التصلب بالترسيب خطوات معالجة حرارية متعددة، مما يجعل العملية أكثر تعقيدًا وتكلفة.

- مقاومة محدودة لدرجات الحرارة العالية: يتفوق الفولاذ المقاوم للصدأ PH في درجات الحرارة المعتدلة، ولكن التعرض للحرارة العالية لفترة طويلة يمكن أن يؤدي إلى تدهور أدائه.

- القيود المغناطيسية: يمكن لبعض أنواع الفولاذ المقاوم للصدأ PH أن تتطور إلى مغناطيسية طفيفة في ظروف معينة، مما يحد من ملاءمتها لبعض التطبيقات.

ما هي استخدامات الفولاذ المقاوم للصدأ المقسى بالترسيب؟

تصلب الفولاذ المقاوم للصدأ بالترسيب يتم استخدامه في التطبيقات التي تتطلب مزيجًا من القوة العالية والصلابة ومقاومة التآكل. تشمل الاستخدامات الشائعة ما يلي:

- مكونات الطيران والفضاء:تستخدم للأجزاء عالية القوة مثل شفرات التوربينات والتروس والمكونات الهيكلية بسبب قدرتها على الاحتفاظ بالقوة في درجات الحرارة العالية.

- الأجهزة الطبية:يتم استخدامه في الأدوات الجراحية والغرسات العظمية وأدوات طب الأسنان بسبب توافقه الحيوي ومتانته.

- صناعة النفط والغاز:يستخدم في الصمامات وأعمدة المضخات والتجهيزات حيث تكون مقاومة التآكل والقوة الميكانيكية أمرًا بالغ الأهمية في البيئات القاسية.

- معدات المعالجة الكيميائية:مناسب للأوعية والمفاعلات وأنظمة الأنابيب بسبب مقاومته الممتازة للتآكل ومتانته.

- الطاقة النووية:يتم استخدامه في المكونات عالية الضغط، مثل الأجزاء الداخلية للمفاعل وأدوات التثبيت، بسبب مقاومته للإشعاع ومتانته على المدى الطويل.

- التطبيقات البحرية:توجد في أعمدة المروحة والمضخات والأجهزة، حيث تكون مقاومة التآكل ومياه البحر ضرورية.

لحام الفولاذ المقاوم للصدأ المتصلب بالترسيب

يتمتع الفولاذ المقاوم للصدأ PH بقدرة جيدة على اللحام، وخاصة في حالة المعالجة بالمحلول. طرق اللحاميمكن استخدام اللحام بالقوس الكهربائي، مثل TIG وMIG، ولكن يجب توخي الحذر لتجنب التليين في المنطقة المتأثرة بالحرارة. بالنسبة للمواد الأكثر سمكًا، غالبًا ما يُنصح بمعالجة الشيخوخة بعد اللحام لاستعادة قوة منطقة اللحام.

عند لحام الفولاذ المقاوم للصدأ PH، من الأفضل استخدام مواد حشو تتناسب مع المعدن الأصلي. على سبيل المثال، يمكن استخدام سلك ER630 عند لحام 17-4 PH. بالإضافة إلى ذلك، يعد الحفاظ على مدخلات الحرارة المنخفضة وتقليل حجم المنطقة المتأثرة بالحرارة أمرًا بالغ الأهمية لضمان جودة اللحام.

الفرق بين الفولاذ المقاوم للصدأ المارتنسيتي والفولاذ المقاوم للصدأ المقسى بالترسيب

التمييز الأساسي بين الفولاذ المقاوم للصدأ المارتنسيتي ويتميز الفولاذ المقاوم للصدأ PH بطرق تقوية مميزة وخصائص أداء متميزة.

آلية التعزيز: من حيث آليات التعزيز، يحقق الفولاذ المقاوم للصدأ المارتنسيتي قوته المعززة من خلال الجمع بين عمليات التبريد والتصلب. وعلى العكس من ذلك، يستمد الفولاذ المقاوم للصدأ PH قوته من تكوين رواسب معدنية داخل بنيته الدقيقة، وهي العملية المعروفة باسم التصلب بالترسيب.

أداء: يتميز الفولاذ المقاوم للصدأ PH عمومًا بقوة أعلى ومقاومة أفضل للتآكل ولكن أداءه في درجات الحرارة العالية أقل مقارنة بالفولاذ المقاوم للصدأ المارتنسيتي.

تعرف على الأنواع الأخرى من الفولاذ المقاوم للصدأ: أوستينيتي, فيريتي، و دوبلكس.

هل الفولاذ المقاوم للصدأ المقسى بالترسيب مغناطيسي؟

تعتمد الخواص المغناطيسية للفولاذ المقاوم للصدأ PH على تركيب السبائك وعملية المعالجة الحرارية. تظهر معظم الفولاذ المقاوم للصدأ PH المارتنسيتي بعض مستويات المغناطيسية بعد المعالجة بالمحلول، بينما يظل الفولاذ المقاوم للصدأ PH الأوستنيتي وشبه الأوستنيتي غير مغناطيسي بشكل عام في معظم الظروف. عند اتخاذ قرارات اختيار المواد، من الضروري مراعاة المتطلبات المحددة للتطبيق بالإضافة إلى ظروف المعالجة المرتبطة.

قراءة ذات صلة

هل الفولاذ المقاوم للصدأ مغناطيسي؟

ما هو التصلب بالترسيب؟

التصلب بالترسيب، أو التصلب بالشيخوخة، هو عملية معالجة حرارية تستخدم لتعزيز قوة الخضوع. في الفولاذ المقاوم للصدأ PH، تتضمن هذه العملية ثلاث خطوات رئيسية: المعالجة بالمحلول، والتبريد، والشيخوخة.

- معالجة الحل: خلال المراحل الأولية من معالجة المحلول، يتم تسخين المادة عادة في نطاق درجة حرارة يتراوح بين 1040 درجة مئوية إلى 1065 درجة مئوية. تسهل هذه الدرجة العالية من الحرارة إذابة عناصر السبائك، مما يؤدي إلى تكوين محلول صلب متجانس.

- الإطفاء: بعد معالجة المحلول، يتم تبريد المادة بسرعة للاحتفاظ بالعناصر المذابة في حالة مشبعة، مما يمنع تكوين الرواسب. تشمل وسائل التبريد الشائعة الهواء والماء.

- شيخوخة: يتم إعادة تسخين المادة إلى درجة حرارة أقل (على سبيل المثال، 480 إلى 620 درجة مئوية) ويتم الاحتفاظ بها لعدة ساعات للسماح بتكوين رواسب دقيقة، مما يعزز قوة المادة وصلابتها.

ما هو الفرق بين التصلب بالترسيب والتصلب بالتبريد؟

التلطيف و تصلب الترسيب كلاهما عبارة عن عمليات معالجة حرارية، ولكنها تختلف في الغرض والطريقة والمواد التي يتم تطبيقها عليها عادةً.

غاية: يتم إجراء عملية التلطيف بعد التصلب (التبريد) لتقليل هشاشة الفولاذ المقسى مع الاحتفاظ ببعض صلابته لجعل المادة أكثر صلابة وأقل عرضة للتشقق. تعمل عملية التصلب بالترسيب على زيادة القوة والصلابة من خلال تكوين جزيئات صغيرة (تسمى الرواسب) في بنية المعدن.

مادة: تُستخدم عملية التصلب للصلب المارتنسيتي في الفولاذ المقاوم للصدأ. تُستخدم عملية التصلب بالترسيب للصلب المقاوم للصدأ المقسى بالترسيب.

عملية: أثناء عملية المعالجة الحرارية، يتم تبريد المادة ثم إعادة تسخينها إلى درجة حرارة أقل (150-650 درجة مئوية). تتحكم درجة الحرارة ومدة المعالجة الحرارية في درجة انخفاض الصلابة وزيادة الصلابة. تتضمن عملية المعالجة الحرارية بالترسيب مرحلتين - معالجة المحلول (التسخين والتبريد) والشيخوخة (إعادة التسخين إلى درجة حرارة معتدلة، عادة 480-620 درجة مئوية). أثناء عملية الشيخوخة، تتشكل رواسب دقيقة تزيد من الصلابة والقوة.

طلب: تُستخدم عملية التصلب للأدوات والسكاكين والعناصر الأخرى التي تتطلب صلابة عالية ولكن يجب تقليل الهشاشة إلى الحد الأدنى. يُعد التصلب بالترسيب شائعًا في مكونات الطائرات والسيارات والصناعة حيث تكون القوة ومقاومة التآكل أمرًا بالغ الأهمية.

التصلب بالتقدم في العمر مقابل التصلب بالترسيب

تصلب العمر و تصلب الترسيب هي عمليات المعالجة الحرارية المستخدمة لتعزيز قوة وصلابة السبائك.

تصلب العمر

- تعريف:عملية عامة تعمل على زيادة القوة من خلال تكوين الرواسب.

- خطوات:يتضمن معالجة المحلول، والتبريد، والشيخوخة.

- التطبيقات:يستخدم عادة للألمنيوم والتيتانيوم وبعض أنواع الفولاذ المقاوم للصدأ.

- الآلية:تتعزز عن طريق تكوين جزيئات تعيق حركة الخلع.

تصلب الترسيب

- تعريف:نوع محدد من التصلب العمري يركز على تكوين الرواسب الخاضعة للرقابة.

- خطوات:مشابه للتصلب العمري، لكنه يركز على تحسين حجم الرواسب وتوزيعها.

- التطبيقات:يستخدم في تصلب الفولاذ المقاوم للصدأ بالترسيب (على سبيل المثال، 17-4 PH) وسبائك النيكل.

- الآلية:يستهدف الرواسب الدقيقة والموزعة بالتساوي لتعزيز القوة والصلابة.

باختصار، يعتبر التصلب بسبب التقدم في السن أوسع نطاقًا، في حين يعمل التصلب بسبب الترسيب على تحسين خصائص الترسيب على وجه التحديد لتحسين الأداء.

احصل على الفولاذ المقاوم للصدأ المُرضي!

تتخصص شركتنا في إنتاج منتجات الفولاذ المقاوم للصدأ عالية الدقة لتلبية الاحتياجات المتنوعة للعديد من الصناعات. إذا كنت ترغب في معرفة المزيد عن الفولاذ المقاوم للصدأ أو أي نوع آخر من الفولاذ، فيمكنك تصفح مقالات مدونتنا أو الاتصال بفريق خبراء المعادن لدينا مباشرة للحصول على مساعدة شخصية. إذا كنت بحاجة إلى منتجات فولاذية ومعدنية دقيقة مخصصة، فاتصل بنا للحصول على خدمة شخصية وعروض أسعار.

اتصل بنا

لأي أسئلة أو طلبات، لا تتردد في ترك رسائل لنا هنا. وسنقدم لك ردًا خبيرًا في أقرب وقت ممكن.

- درجات الفولاذ المقاوم للصدأ

- سلسلة 300 من الفولاذ المقاوم للصدأ

- 303 الفولاذ المقاوم للصدأ

- 304 الفولاذ المقاوم للصدأ

- 305 الفولاذ المقاوم للصدأ

- 308 الفولاذ المقاوم للصدأ

- 316 الفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ 316N

- 409 الفولاذ المقاوم للصدأ

- 410 الفولاذ المقاوم للصدأ

- 416 الفولاذ المقاوم للصدأ

- 420 الفولاذ المقاوم للصدأ

- 430 الفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ 410HT و 410L

- 410S الفولاذ المقاوم للصدأ

- 440 الفولاذ المقاوم للصدأ

- 436 الفولاذ المقاوم للصدأ

- 301 الفولاذ المقاوم للصدأ

- 201 الفولاذ المقاوم للصدأ

- 202 الفولاذ المقاوم للصدأ

- 444 الفولاذ المقاوم للصدأ

- 405 الفولاذ المقاوم للصدأ

- 302 الفولاذ المقاوم للصدأ

- 309 الفولاذ المقاوم للصدأ

- 314 الفولاذ المقاوم للصدأ

- 321 الفولاذ المقاوم للصدأ

- 347 الفولاذ المقاوم للصدأ

- 408 الفولاذ المقاوم للصدأ

- 422 الفولاذ المقاوم للصدأ

- 431 الفولاذ المقاوم للصدأ

- 434 الفولاذ المقاوم للصدأ

- 414 الفولاذ المقاوم للصدأ

- 430FR الفولاذ المقاوم للصدأ

- 13-8 فولاذ مقاوم للصدأ بدرجة الحموضة

- 317 | 317L الفولاذ المقاوم للصدأ

- 616 الفولاذ المقاوم للصدأ

- 630 الفولاذ المقاوم للصدأ

- 904L الفولاذ المقاوم للصدأ

- A2 الفولاذ المقاوم للصدأ

- 304 مقابل 304L الفولاذ المقاوم للصدأ

- 304 مقابل 316 الفولاذ المقاوم للصدأ

- 304 مقابل 409 الفولاذ المقاوم للصدأ

- 304 مقابل 430 الفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ 410 مقابل 304

- 18/0 مقابل 18/10

- 18/0 الفولاذ المقاوم للصدأ

- 18/8 الفولاذ المقاوم للصدأ

- 18/10 الفولاذ المقاوم للصدأ

المقارنات

صيانة