محتويات

الفولاذ المقاوم للصدأ 630: الخصائص والخصائص والمعالجة والتطبيقات

- جون

تتميز الفولاذ المقاوم للصدأ 630 (17-4PH) بخصائص فريدة من نوعها في التصلب بالترسيب، مما يجعله يبرز بمزيجه المذهل من المتانة والصلابة ومقاومة التآكل. كما تجعله خصائصه الفريدة في التصلب بالترسيب الخيار الأول للصناعات الصعبة مثل صناعة الطيران والتصنيع والمعالجة الكيميائية.

في هذه المقالة، سنطلعك على كل ما تحتاج إلى معرفته عن الفولاذ المقاوم للصدأ 630، بدءًا من خصائصه المميزة وعملية المعالجة الحرارية إلى كيفية استخدامه وكيفية الحفاظ على أدائه بأفضل حالاته. دعنا نستكشف سبب تفضيل هذا الفولاذ!

ما هو الفولاذ المقاوم للصدأ 630؟

الفولاذ المقاوم للصدأ 630 (1.4542، 17-4PH) هو فولاذ مارتنسيتي يحتوي على 15–17.5% من الكروم، و3–5% من النيكل، و3–5% من النحاس، والنيوبيوم. يُعرف أيضًا باسم الفولاذ المقسى بالترسيب، وهو يقاوم التشقق الناتج عن التآكل الإجهادي ويوفر مقاومة للتآكل مماثلة لـ AISI 304 في البيئات المحايدة أو الحمضية قليلاً. يمكن استخدامه في حالة التلدين بالمحلول. وفقًا لمعيار ASTM A564، فهو متوفر على شكل قضبان وألواح ومسطحات وشرائط. تشمل التطبيقات الشائعة أجزاء الطائرات وأدوات التثبيت وأعمدة المضخات.

خصائص الفولاذ المقاوم للصدأ 630

يتميز الفولاذ المقاوم للصدأ 630 (17-4PH) بقوته ومتانته ومقاومته للتآكل، والتي تم تحسينها من خلال المعالجة الحرارية. يناقش هذا الجزء تركيبته الكيميائية وخصائصه الميكانيكية والفيزيائية والدرجات المماثلة.

التركيب الكيميائي لـSS 630

يتميز الفولاذ المقاوم للصدأ 630 (17-4PH) بمقاومة ممتازة للتآكل وقوة عالية. تعمل عناصر السبائك الرئيسية، بما في ذلك الكروم والنيكل والنحاس، على تعزيز متانته وخصائصه الميكانيكية، بينما يساعد النيوبيوم في التصلب بالترسيب.

| عنصر | الكروم (Cr) | النيكل (Ni) | النحاس (Cu) | النيوبيوم (Nb) | الكربون (C) | المنغنيز (Mn) | السيليكون (Si) | الفوسفور (P) | الكبريت (S) |

| النسبة المئوية (%) | 15-17.5 | 3-5 | 3-5 | 0.15-0.45 | ≤0.07 | ≤1.00 | ≤1.00 | ≤0.04 | ≤0.03 |

جدول التركيب الكيميائي للفولاذ المقاوم للصدأ 630

الخصائص الميكانيكية لـSS 630

تتغير الخصائص الميكانيكية للفولاذ المقاوم للصدأ 630 (17-4PH) مع المعالجة الحرارية، مما يسمح لها بتحقيق توازن مصمم خصيصًا بين القوة والصلابة والمرونة لتطبيقات متنوعة.

| حالة | ملكيات | قوة الشد (ميجا باسكال/كيلو بوصة مربعة) | قوة الخضوع (ميجا باسكال/كيلو بوصة مربعة) | صلابة فيكرز (HV) | صلابة برينيل (HB) | صلابة روكويل (HRC) | الاستطالة (%) | معامل المرونة (جيجا باسكال/كيلو بوصة مربعة) |

| الحالة أ | قوة الشد | 930-1080 / 135-157 | 725-860 / 105-125 | 293-353 | 280-360 | 29-35 | 20-25 | 200 / 29000 |

| الحالة H900 | قوة الشد | 1310 / 190 | 1170 / 170 | 410 | 375 | 44 | 10-12 | 200 / 29000 |

| الحالة H1025 | قوة الشد | 1070 / 155 | 1000 / 145 | 360 | 340 | 38 | 12-15 | 200 / 29000 |

| الحالة H1075 | قوة الشد | 1000 / 145 | 930 / 135 | 340 | 320 | 35 | 13-16 | 200 / 29000 |

| الحالة H1150 | قوة الشد | 930 / 135 | 860 / 125 | 310 | 300 | 30 | 16-18 | 200 / 29000 |

جدول الخواص الميكانيكية للفولاذ المقاوم للصدأ 630

الخصائص الفيزيائية لـSS 630

يتميز الفولاذ المقاوم للصدأ 630 (17-4PH) بخصائص فيزيائية أساسية مثل الكثافة العالية والتوصيل الحراري الجيد والمقاومة الكهربائية، مما يجعله مناسبًا لمكونات الطيران والفضاء ومعدات المعالجة الكيميائية والتطبيقات البحرية وما إلى ذلك. القيم المذكورة أدناه عامة وقد لا تنطبق على جميع البيئات، وخاصة درجات الحرارة القصوى أو الظروف المسببة للتآكل.

| ملكية | متري (النظام الدولي للوحدات) | الإمبراطورية (الولايات المتحدة) |

| كثافة | 7.80 جرام/سم3 | 0.282 رطل/بوصة مكعبة |

| نقطة الانصهار | 1400-1440 درجة مئوية | 2550-2625 درجة فهرنهايت |

| الموصلية الحرارية | 16.3 واط/م·ك | 9.4 وحدة حرارية بريطانية/(ساعة·قدم·درجة فهرنهايت) |

| المقاومة الكهربائية | 0.8 × 10⁻⁶ أوم·متر | 31.5 × 10⁻⁶ Ω·in |

| السعة الحرارية النوعية | 460 جول/كجم·كلفن | 0.11 وحدة حرارية بريطانية/رطل درجة فهرنهايت |

| معامل التمدد الحراري | 10.8 × 10⁻⁶ /ك (20-100 درجة مئوية) | 6.0 × 10⁻⁶ /°F (70-212°F) |

جدول الخصائص الفيزيائية للفولاذ المقاوم للصدأ 630

الدرجات المكافئة للفولاذ المقاوم للصدأ 630

يوجد للفولاذ المقاوم للصدأ 630 (17-4PH) درجات مكافئة في بلدان مختلفة، وتشترك في خصائص مماثلة في التركيب والخصائص. تتيح هذه الدرجات الاستخدام الموحد عبر المناطق والصناعات.

| الدرجة المكافئة | أوروبا (EN) | اليابان (JIS) | الصين (GB) | الهند (IS) |

| 630 الفولاذ المقاوم للصدأ | 1.4542 | إس يو إس 630 | 0Cr17Ni4Cu4Nb | X5CrNiCuNb16-4 |

جدول درجات الفولاذ المقاوم للصدأ المكافئة لـ 630

خصائص الفولاذ المقاوم للصدأ 630

يتميز الفولاذ المقاوم للصدأ 630 (17-4PH) بقوته العالية وصلابته ومقاومته الممتازة للتآكل، بالإضافة إلى قابليته الجيدة للتصنيع واللحام. وفيما يلي خصائصه الرئيسية:

مقاومة التآكل

في ظل الظروف المحايدة أو الحمضية الخفيفة، يوفر الفولاذ المقاوم للصدأ 630 مقاومة للتآكل مماثلة للفولاذ المقاوم للصدأ 304. ويضمن محتواه العالي من الكروم والنيكل والنحاس المتانة ومقاومة التشقق الناتج عن التآكل الإجهادي، مما يوفر تنوعًا عبر الصناعات. وعند معالجته في درجات حرارة أعلى، تتحسن مقاومته للتآكل بشكل أكبر.

ملحوظة:على الرغم من أنه يقاوم الكلوريدات إلى حد ما، إلا أنه ليس مثاليًا للبيئات الدافئة الغنية بالكلوريد دون حماية إضافية.

مقاومة الحرارة

بفضل مقاومته الجيدة للأكسدة تحت 550 درجة مئوية، يتعامل الفولاذ المقاوم للصدأ 630 مع التعرض للظروف الجوية والأحماض المخففة والأملاح بشكل فعال. كما تعمل المعالجة الحرارية بين 1010 درجة مئوية و1150 درجة مئوية على استعادة صلابته وقوته، مما يجعله مناسبًا للبيئات ذات درجات الحرارة العالية.

ملحوظة:تجنب التعرض لفترة طويلة لدرجة حرارة تتراوح بين 300 درجة مئوية و480 درجة مئوية، حيث قد يؤدي ذلك إلى تكوين مرحلة سيجما، والتي يمكن أن تسبب الهشاشة وتقليل الصلابة.

قابلية اللحام

تعمل تقنيات اللحام القياسية بشكل جيد مع الفولاذ المقاوم للصدأ 630 دون الحاجة إلى التسخين المسبق. يوصى بالمعالجة الحرارية بعد اللحام لاستعادة الخصائص الميكانيكية للمادة. في حالتها المعالجة بالمحلول، توفر قابلية التشغيل مماثلة للفولاذ المقاوم للصدأ 304.

ملحوظة:لمنع هشاشة الهيدروجين أثناء اللحام، من الضروري استخدام أقطاب كهربائية جافة والحفاظ على ظروف اللحام المناسبة.

قابلية التصنيع

على الرغم من صلابته، فإن الفولاذ المقاوم للصدأ 630 سهل التشغيل نسبيًا، وخاصة في حالة التلدين أو عدم الشيخوخة. فهو يدعم الدوران والطحن والحفر بنتائج ممتازة.

ملحوظة:يوصى باستخدام أدوات مصنوعة من الكربيد أو الفولاذ عالي السرعة، مع التشغيل الخشن بسرعات منخفضة والتشطيب بسرعات أعلى. يعد التبريد الكافي أمرًا بالغ الأهمية لمنع تراكم الحرارة.

الخصائص المغناطيسية

يتمتع الفولاذ المقاوم للصدأ 630 بخواص مغناطيسية في كل من الحالة الملدنة والصلبة بسبب بنيته المارتنسيتية. وتكون استجابته المغناطيسية أقوى في الحالة المعالجة بالمحلول ولكنها تقل بعد الشيخوخة، مما يجعله مناسبًا للتطبيقات التي تتطلب خصائص مغناطيسية معتدلة.

ملحوظة:نظرًا لأن السلوك المغناطيسي يعتمد على المعالجة الحرارية، فقد لا يكون الخيار الأفضل للمتطلبات غير المغناطيسية.

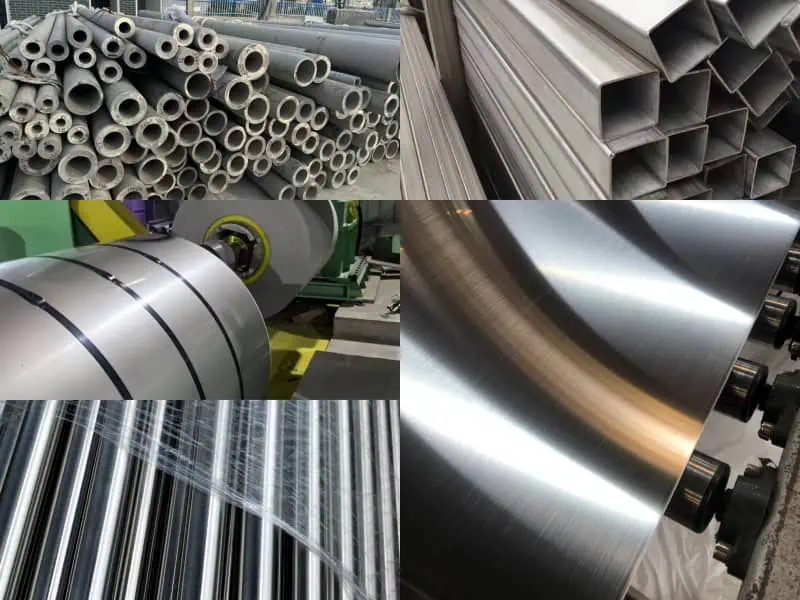

شكل الفولاذ المقاوم للصدأ 630

يتوفر الفولاذ المقاوم للصدأ 630 بأشكال مختلفة، كل منها مناسب لتطبيقات محددة. توفر الأشكال المختلفة تنوعًا لإنشاء أجزاء ومكونات مصممة خصيصًا لتلبية احتياجات محددة في صناعات مثل الفضاء والتصنيع والطاقة.

1. الحانات

- الفئات الفرعية:قضبان مستديرة، قضبان مربعة، قضبان سداسية، قضبان مسطحة.

- التطبيقات:تستخدم القضبان المستديرة للأعمدة وأدوات التثبيت، والقضبان المربعة والسداسية لمكونات التصنيع الدقيقة، والقضبان المسطحة للأجزاء الهيكلية والأقواس في المعدات الصناعية.

2. لوحات

- الفئات الفرعية:صفائح مدرفلة على الساخن، صفائح مدرفلة على البارد، صفائح مطحونة بدقة.

- التطبيقات:تُستخدم الألواح المدرفلة على الساخن في المكونات الهيكلية الكبيرة، والألواح المدرفلة على البارد للأجزاء التي تتطلب قوة عالية، والألواح الأرضية الدقيقة لمكونات الأدوات والآلات.

3. الأوراق

- الفئات الفرعية:صفائح رقيقة، صفائح سميكة، صفائح مثقبة.

- التطبيقات:تستخدم الصفائح الرقيقة في الكسوة ومكونات الطائرات وأجزاء السيارات، في حين تستخدم الصفائح المثقبة في الترشيح والتصميمات المعمارية.

4. الشرائط

- الفئات الفرعية:شرائط مدرفلة على البارد، شرائط دقيقة.

- التطبيقات:تعتبر الشرائط المدرفلة على البارد مثالية للينابيع والشفرات، في حين تستخدم الشرائط الدقيقة في تصنيع المكونات الإلكترونية والأجهزة الدقيقة.

5. الأنابيب

- الفئات الفرعية:أنابيب بدون لحامات، أنابيب ملحومة، أنابيب مربعة.

- التطبيقات:تستخدم الأنابيب غير الملحومة بشكل شائع في الأوعية المضغوطة والأنظمة عالية الأداء، والأنابيب الملحومة في الأنابيب، والأنابيب المربعة في الأطر الهيكلية.

6. الأسلاك

- الفئات الفرعية:الأسلاك المسحوبة، والأسلاك الملفوفة، والأسلاك المسطحة.

- التطبيقات:تستخدم الأسلاك المسحوبة في التثبيت والينابيع، والأسلاك الملفوفة في الشبكات السلكية، والأسلاك المسطحة في الموصلات والمكونات الكهربائية.

من خلال تقديم مجموعة متنوعة من الأشكال، يمكن تخصيص الفولاذ المقاوم للصدأ 630 للعديد من التطبيقات الصناعية، مما يضمن المرونة والأداء.

المعالجة الحرارية للSS 630

يتطلب الفولاذ المقاوم للصدأ 630 كلًا من المعالجة بالمحلول والشيخوخة (التصلب بالترسيب) لتحقيق خصائصه الميكانيكية الكاملة، وهو ما يميزه بشكل أساسي عن الفولاذ المقاوم للصدأ المارتنسيتي الآخر. تعد المعالجة بالمحلول الصلب شرطًا أساسيًا للمعالجة بالشيخوخة، وتعمل هاتان العمليتان معًا لتطوير القوة النهائية للفولاذ وصلابته.

خطوات المعالجة الحرارية اللازمة للSS 630

1. معالجة الحل

- غاية:يذيب عناصر السبائك لإنشاء بنية ناعمة وموحدة.

- عملية:

- سخني الفولاذ إلى 1040-1060 درجة مئوية (1900-1940 درجة فهرنهايت).

- احتفظ بها عند هذه الدرجة من الحرارة لإذابة عناصر السبائك.

- التبريد السريع (التبريد بالهواء أو الزيت).

- حصيلة:يصبح الفولاذ ناعمًا ومرنًا وجاهزًا للشيخوخة.

- نصيحة:إن ضمان التحكم المستمر في درجة الحرارة أثناء هذه الخطوة أمر بالغ الأهمية لتجنب الذوبان غير المتساوي، والذي قد يؤثر على الخصائص النهائية. يمنع التبريد السريع تكوين الطور غير المرغوب فيه ويحافظ على اتساق البنية.

2. الشيخوخة (التصلب بالترسيب)

- غاية:يعزز الصلابة والقوة عن طريق ترسيب الجسيمات الدقيقة بعد معالجة المحلول.

- عملية:

- سخني الفولاذ إلى 480-620 درجة مئوية (896-1148 درجة فهرنهايت) بناءً على الخصائص المرغوبة.

- إمسك لـ 1-4 ساعات للسماح بعملية الترسيب.

- تبريد إما بالهواء أو بالتبريد.

- حصيلة:يؤدي التقدم في السن إلى تكوين بنية صلبة ذات قوة متزايدة.

- نصيحة:يعتمد اختيار التوازن الصحيح على التطبيق المحدد. تلعب معدلات التبريد أيضًا دورًا مهمًا - يعد التبريد المتحكم فيه أمرًا ضروريًا لتجنب انخفاض القوة أو مقاومة التآكل.

الاعتبارات الرئيسية

- درجة حرارة الشيخوخة:تعتبر درجات الحرارة المنخفضة مثالية للأجزاء التي تتطلب أقصى قدر من مقاومة التآكل. اختر درجات الحرارة الأعلى لتعزيز صلابة المكونات المعرضة للصدمات أو الإجهاد.

- معدلات التبريد:بعد معالجة المحلول، يمنع التبريد المتحكم به التغيرات الطورية التي قد تقلل من القوة ومقاومة التآكل.

حالة المعالجة الحرارية للفولاذ المقاوم للصدأ 630

تضبط ظروف المعالجة الحرارية المختلفة للفولاذ المقاوم للصدأ 630 قوته وصلابته ومتانته لتطبيقات محددة. فيما يلي الخصائص الرئيسية لكل حالة.

حالة H900

- درجة حرارة الشيخوخة: 470-490 درجة مئوية

- وقت الشيخوخة: 1 ساعة

- السمات الرئيسية: هذه هي الحالة المثالية للقوة العالية - حيث تكون قوة الشد والخضوع في ذروتها، وتتجاوز الصلابة HRC 40. وهي مثالية لتطبيقات الإجهاد العالي حيث تكون القوة غير قابلة للتفاوض.

نصيحة: بالنسبة للمشاريع التي تتطلب مواد متينة، فإن H900 هو الخيار الأمثل.

حالة H925

- درجة حرارة الشيخوخة: 490-510 درجة مئوية

- وقت الشيخوخة: 1 ساعة

- السمات الرئيسية: انخفاض طفيف في القوة مقارنة بـ H900، ولكن المقايضة هي صلابة أفضل. إذا كان تطبيقك يحتاج إلى التوازن بين القوة والمتانة، فإن H925 هو خيار رائع.

نصيحة: وهذا يمثل أرضية وسطى متينة للأجزاء التي تحتاج إلى التعامل مع كل من الضغط والتآكل.

حالة H1025

- درجة حرارة الشيخوخة: 540-560 درجة مئوية

- وقت الشيخوخة: 4 ساعات

- السمات الرئيسية: في هذه الحالة، تصبح القوة أقل أهمية، لكن الصلابة تزداد بشكل كبير. إنها مثالية للتطبيقات حيث تكون المتانة هي الأولوية القصوى.

نصيحة: اختر H1025 عندما تحتاج إلى قطعة تدوم لفترة أطول وتقاوم التلف بمرور الوقت.

حالة H1075

- درجة حرارة الشيخوخة: 570-590 درجة مئوية

- وقت الشيخوخة: 4 ساعات

- السمات الرئيسية: هنا، تستمر القوة في الانخفاض، لكن الصلابة تتحسن بشكل كبير. وهذا أمر رائع عندما تكون الصلابة أكثر أهمية من القوة، كما هو الحال في الأجزاء المعرضة للصدمات أو الاهتزاز.

نصيحة: يعد هذا المنتج مثاليًا للمكونات التي تحتاج إلى تحمل الصدمات العالية دون حدوث تشقق.

حالة H1100

- درجة حرارة الشيخوخة: 590-610 درجة مئوية

- وقت الشيخوخة: 4 ساعات

- السمات الرئيسية: القوة والصلابة أقل، ولكن الصلابة خارجة عن المألوف، مما يجعلها مثالية للأجزاء التي تتطلب المرونة والقوة المعتدلة.

نصيحة: إذا كانت أجزاؤك تحتاج إلى الانحناء وامتصاص الصدمات، فإن H1100 يوفر لك القوة والمتانة المناسبة.

حالة H1150

- درجة حرارة الشيخوخة: 610-630 درجة مئوية

- وقت الشيخوخة: 4 ساعات

- السمات الرئيسية: هذه هي الحالة الأكثر ليونة، مع أقل قدر من القوة والصلابة ولكن أعلى قدر من الصلابة. إذا كانت الصلابة هي شاغلك الأساسي، فهذه هي الحالة التي يجب عليك اختيارها.

نصيحة: اختر H1150 عندما تكون المرونة ومقاومة التشقق من أهم الأولويات.

يعتمد اختيار الحالة المناسبة حقًا على الاحتياجات المحددة لمشروعك. من خلال ضبط هذه المعلمات، يمكنك ضمان أداء الفولاذ المقاوم للصدأ 630 تمامًا كما هو مطلوب، سواء كنت تعطي الأولوية للقوة أو الصلابة أو التوازن بينهما.

خيارات معالجة SS 630 التي يمكنك العثور عليها في مجموعة SteelPRO

في SteelPRO Group، نقدم مجموعة متنوعة من خيارات المعالجة للفولاذ المقاوم للصدأ 630 لتلبية احتياجاتك المحددة. تضمن كل طريقة نتائج عالية الجودة مصممة خصيصًا لمتطلبات مشروعك. فيما يلي خيارات الصهر والتشكيل والمعالجة الحرارية واللحام والتصنيع التي نقدمها.

خيارات الصهر

- صهر الفرن القوسي الكهربائي (EAF)

- تعريف:صهر المعدن باستخدام قوس كهربائي بين الأقطاب الكهربائية.

- الخطوات والتأثير:تعمل هذه العملية بكفاءة على إذابة الخردة المعدنية والمواد الخام، مما ينتج عنه فولاذ عالي الجودة بتركيبة محكومة. مثالية لتصنيع كميات كبيرة من المواد بجودة موثوقة.

- الصهر بالحث الفراغي (VIM)

- تعريف:صهر الفولاذ في الفراغ لإزالة الشوائب.

- الخطوات والتأثير:تعمل هذه العملية على إذابة المادة في حجرة مفرغة من الهواء، مما يقلل من محتوى الغاز والشوائب. وتؤدي هذه العملية إلى إنتاج فولاذ أنظف وعالي الأداء، مثالي للتطبيقات الحرجة.

- صهر الفرن الحثي (IF)

- تعريف:استخدام الحث الكهرومغناطيسي لتسخين المادة وتسييلها.

- الخطوات والتأثير:هذه الطريقة فعالة للدفعات الأصغر والتحكم الدقيق في عناصر السبائك، مما يؤدي إلى إنتاج فولاذ موحد وعالي الجودة مع تلوث منخفض.

- صب

- تعريف:صب المعدن المنصهر في قالب لتشكيل المادة.

- الخطوات والتأثير: صب يسمح بإنشاء أشكال معقدة ومكونات كبيرة ذات خصائص ميكانيكية ممتازة، ومناسبة لإنتاج أجزاء مخصصة.

- إعادة صهر الخبث الكهربائي في الغلاف الجوي الواقي (PESR)

- تعريف:تنقية الفولاذ عن طريق إعادة صهره تحت جو واقي.

- الخطوات والتأثير:يزيل PESR الشوائب مع الحفاظ على بيئة نظيفة، مما يؤدي إلى تعزيز النقاء والتجانس، وهو مثالي للتطبيقات المتطورة التي تتطلب جودة فائقة.

- الصهر بالحث الفراغي + إعادة صهر الخبث الكهربائي في جو وقائي (VIM+PESR)

- تعريف:دمج VIM وPESR للحصول على أعلى مستوى من النقاء.

- الخطوات والتأثير:يتم أولاً صهر الفولاذ في الفراغ ثم إعادة صهره في ظل ظروف وقائية. تضمن هذه العملية المزدوجة أعلى درجات النقاء والقوة والموثوقية للمكونات الحيوية.

خيارات التشكيل

- التشكيل الساخن

- الدرفلة الساخنة:يتم تنفيذ هذه العملية في درجات حرارة عالية، وهي مثالية لإنتاج أقسام فولاذية كبيرة وأجزاء معقدة. تنتج عملية الدرفلة الساخنة لدينا 630 (17-4 PH) قضبان وألواح مع مرونة ممتازة وقوة وأحجام قابلة للتخصيص للتطبيقات عالية الأداء.

- التشكيل بالحرارة:هذه الطريقة مثالية للأجزاء المعقدة عالية القوة التي تستخدم معدات متطورة مثل المكابس الكهروهيدروليكية. فهي تعمل على تحسين الخواص الميكانيكية وتسمح بإنشاء أشكال مخصصة.

- التشكيل البارد

- الدرفلة الباردة:يتم تنفيذ هذه العملية في درجة حرارة الغرفة، مما يعزز قوة الفولاذ ومتانته، مما يجعله مناسبًا للصفائح والأشرطة الرقيقة ذات التفاوتات الدقيقة.

- الانحناء البارد:مناسب لثني الفولاذ المقاوم للصدأ 630 إلى الأشكال المرغوبة، ويجب أن يتم ذلك في حالة ملدّنة بالكامل لمنع الهشاشة.

- الختم البارد:يتم استخدام الختم البارد لصنع أشكال معقدة. وهو فعال وأفضل أداءً على المواد الملدنة للحصول على نتائج دقيقة.

خيارات المعالجة الحرارية

- معالجة الحل

- عملية:تتضمن عملية تسخين الفولاذ إلى درجات حرارة عالية والتبريد للحصول على بنية موحدة وقابلة للسحب. وهذا يعمل على تحضير المادة لمزيد من التصلب وتحسين قابليتها للتشغيل بشكل عام.

- الشيخوخة (التصلب بالترسيب)

- عملية:تسخين المادة عند درجات حرارة محددة لفترة زمنية محددة لزيادة صلابتها وقوتها. تعمل هذه العملية على تخصيص الخصائص الميكانيكية النهائية للمادة.

- التلدين

- عملية:يجعل الفولاذ أكثر مرونة عن طريق تسخينه إلى درجة حرارة متوسطة وخفض الحرارة تدريجيًا. تعمل عملية التلدين على تحسين قابلية التشغيل وإزالة الضغوط الداخلية.

- المعالجات الحرارية المخصصة

- مجموعة ستيلبرو توفر طرق المعالجة الحرارية المخصصة لتلبية احتياجات معينة، مما يضمن الأداء الأمثل لاستخدامك.

خيارات اللحام

نحن نقدم العديد من طرق اللحام، بما في ذلك:

- اللحام القوسي اليدوي (MAW)

- لحام قوس التنغستن الغازي (GTAW)

- لحام القوس المعدني بالغاز (GMAW)

- لحام القوس البلازمي (PAW)

يضمن كل خيار لحام وصلات قوية وموثوقة وهو مناسب لمختلف تطبيقات الفولاذ المقاوم للصدأ 630.

خيارات التصنيع

- تحول:مثالي لإنشاء أعمدة ومكونات مستديرة بدقة عالية، مما يوفر نتائج دقيقة في التشكيل والتشطيب.

- الطحن:مثالي لإنتاج الأسطح المستوية والأخاديد والأشكال المعقدة، مما يضمن تفاصيل دقيقة للأجزاء المعقدة.

- حفر:تستخدم لإنشاء فتحات التثبيت والثقوب العابرة، وتضمن هذه العملية نتائج نظيفة ودقيقة لأي ثقوب مطلوبة في الفولاذ المقاوم للصدأ 630.

تخصيص معالجة السطح

تعمل عملية التخميد على تحسين مقاومة التآكل في البيئات المعتدلة، بينما توفر طلاءات PVD الحماية في الظروف القاسية الغنية بالكلوريد. توفر عملية التلميع الكهربائي سطحًا أملسًا ونظيفًا للتطبيقات الطبية والغذائية.

- تلميع

- تخليل

- التخميل

- تفجير الخرز

- التلميع الكهربائي

- خيارات التخصيص الأخرى

في SteelPRO Group، تضمن مجموعتنا الواسعة من خيارات المعالجة قدرتنا على تقديم منتجات الفولاذ المقاوم للصدأ 630 عالية الجودة والمخصصة لأي مشروع.

التحديات الشائعة في معالجة أو استخدام الفولاذ المقاوم للصدأ 630

- شقوق اللحام

يمكن أن تتطور الشقوق في الفولاذ المقاوم للصدأ 630 أثناء اللحام، وخاصة في حالة H900.

نصيحة: يمكن أن يؤدي التسخين المسبق أو المعالجة الحرارية بعد اللحام إلى تقليل التشقق. - هشاشة الهيدروجين

أثناء اللحام، قد يؤدي التعرض للرطوبة أو الهيدروجين إلى هشاشة المادة.

نصيحة: استخدم أقطابًا كهربائية جافة وظروف لحام مناسبة لتجنب ذلك. - صعوبات التصنيع

إن الصلابة العالية للفولاذ المقاوم للصدأ 630 القديم يمكن أن تجعل عملية التصنيع صعبة.

نصيحة: استخدم أدوات كربيد، وسرعات أقل، وتبريدًا كافيًا لتحسين القدرة على التصنيع. - التآكل في البيئات الغنية بالكلوريد

يمكن أن يؤدي التعرض للكلوريدات لفترة طويلة إلى التآكل والتآكل.

نصيحة: ضع طبقة PVD أو اختر معالجة سطحية وقائية. - الهشاشة عند درجات حرارة معينة

يمكن أن يؤدي التعرض لفترات طويلة لدرجات حرارة تتراوح بين 300 درجة مئوية و480 درجة مئوية إلى هشاشة بسبب تكوين الطور سيجما.

نصيحة: تجنب هذه النطاقات من درجات الحرارة أثناء المعالجة والاستخدام.

تطبيقات الفولاذ المقاوم للصدأ 630

يتم استخدام الفولاذ المقاوم للصدأ 630 (17-4PH) على نطاق واسع في قطاعات متعددة بسبب مزيجه من المتانة والصلابة والمقاومة للتآكل.

وهي مناسبة بشكل خاص للتطبيقات في مجال الفضاء والمعالجة الكيميائية والتصنيع، حيث تكون المواد المتينة وعالية الأداء ضرورية.

| مجال التطبيق | تطبيق محدد | لماذا البدلات |

| صناعة الطيران والفضاء | أجزاء الطائرات، معدات الهبوط | قوة عالية ومقاومة للتعب ومقاومة للتآكل تحت الضغط |

| المعالجة الكيميائية | أعمدة المضخة ومكونات الصمام | مقاومة ممتازة للتآكل في البيئات الحمضية المعتدلة وقوة عالية تحت الضغط |

| تصنيع | مثبتات، نوابض | صلابة وقوة عالية، مما يضمن المتانة والموثوقية |

| قطاع الطاقة | شفرات التوربينات والمكونات النووية | مقاومة التآكل الناتج عن الإجهاد والثبات في درجات الحرارة العالية |

| الأجهزة الطبية | الأدوات الجراحية والغرسات | التوافق الحيوي ومقاومة التآكل وسهولة التعقيم |

| التطبيقات البحرية | أعمدة المروحة، أدوات التثبيت البحرية | مقاومة للتآكل في المياه المالحة وقوة عالية في البيئات القاسية |

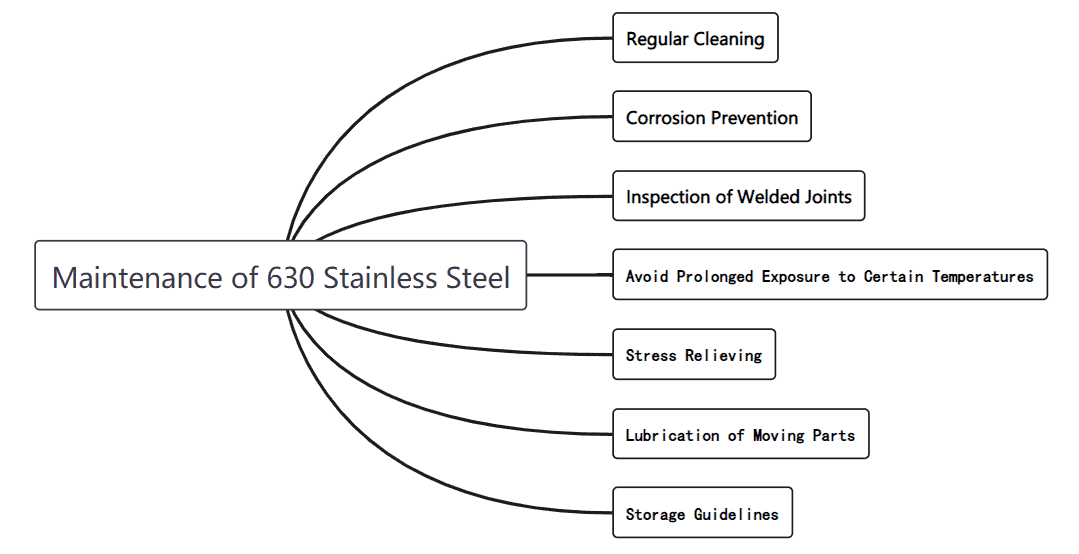

صيانة الفولاذ المقاوم للصدأ 630

يعد الحفاظ على الفولاذ المقاوم للصدأ 630 في البيئات الصناعية أمرًا ضروريًا لتحسين متانته وكفاءته. تضمن الصيانة المنتظمة احتفاظ المادة بقوتها العالية ومقاومتها للتآكل وموثوقيتها الشاملة، خاصة في التطبيقات الصعبة.

التنظيف المنتظم

- امسح السطح باستخدام المنظفات اللطيفة لإزالة الغبار والجزيئات والشوائب.

- تجنب استخدام محاليل التنظيف التي تحتوي على الكلوريد لمنع التآكل والتآكل.

هل أنت مهتم بكيفية تنظيف الفولاذ المقاوم للصدأ؟ انقر واقرأها!

الوقاية من التآكل

- قم بتطبيق الطلاءات الواقية في البيئات الغنية بالكلوريد، وخاصة في الصناعات البحرية أو الكيميائية.

- قم بالتحقق بشكل متكرر من مؤشرات الصدأ، وخاصة في المفاصل أو المناطق المعرضة للضغط.

فحص الوصلات الملحومة

- افحص الوصلات الملحومة بانتظام بحثًا عن أي شقوق أو نقاط ضعف، وخاصة بعد التعرض لدرجات حرارة عالية.

- تأكد من إجراء المعالجة الحرارية بعد اللحام بشكل صحيح لتجنب هشاشة الهيدروجين.

تجنب التعرض لفترات طويلة لدرجات حرارة معينة

- تجنب التعرض لفترة طويلة لدرجات حرارة تتراوح بين 300 درجة مئوية و480 درجة مئوية لمنع تشكل مراحل هشة.

- تأكد من تشغيل المكونات المعالجة حرارياً ضمن حدود درجة الحرارة المخصصة لها.

تخفيف التوتر

- بالنسبة للمكونات التي تتعرض لضغط مستمر، فإن معالجات تخفيف الضغط الدورية قد تساعد في الحفاظ على السلامة ومنع التشقق الناتج عن التآكل الإجهادي.

تزييت الأجزاء المتحركة

- بالنسبة للتطبيقات التي تحتوي على أجزاء متحركة، استخدم مواد التشحيم المناسبة لتقليل التآكل والاحتكاك وإطالة عمر خدمة المكونات.

إرشادات التخزين

- قم بتخزينه في مناطق جافة وجيدة التهوية لمنع تراكم الرطوبة.

- استخدم التغليف المناسب لتجنب الخدوش السطحية أو التلف أثناء النقل.

من خلال اتباع ممارسات الصيانة هذه، يمكن توسيع أداء ومتانة الفولاذ المقاوم للصدأ 630 بشكل كبير في التطبيقات الصناعية.

ما هو الفرق بين الفولاذ المقاوم للصدأ 630 و 304؟

630 أقوى وأصلب من 304في حين أن 304 يوفر مقاومة أفضل للتآكل وقابلية للتشكيل.

هل SS 630 أفضل من SS 316؟

SS 630 أقوى، ولكن اس اس 316 لديه مقاومة أفضل للتآكل، وخاصة في البيئات البحرية.

ما هو المعادل للمادة SUS 630؟

SUS 630 يعادل الفولاذ المقاوم للصدأ 17-4PH، والمعروف دوليًا باسم ASTM A564 Type 630، وEN 1.4542، ومعايير أخرى، اعتمادًا على المنطقة.

ما هي صلابة SUS 630؟

يمكن أن تختلف صلابة SUS 630 بناءً على حالة المعالجة الحرارية، والتي تتراوح عادةً من HRC 35 إلى HRC 44، مع وصول حالة H900 إلى الطرف الأعلى من المقياس.

ما هو المعادل لـ ASTM A564 Type 630؟

ASTM A564 النوع 630 يعادل الفولاذ المقاوم للصدأ 17-4PH، وEN 1.4542، وSUS 630 في اليابان، وX5CrNiCuNb16-4 في أوروبا.

شركة رائدة في تصنيع الفولاذ المقاوم للصدأ 630

مجموعة SteelPRO هي شركة تصنيع وتوريد حلول للصلب المتخصص، وتقدم خدمات مخصصة مع ضمان الجودة 100%! اختر الفولاذ المقاوم للصدأ 630 الخاص بنا، حيث يمكننا تقديم:

- مخزون وافر:نحن نحافظ على مخزون كبير من الفولاذ المقاوم للصدأ 630 بأحجام مخصصة وتشطيبات وخيارات معالجة لتلبية احتياجاتك.

- التغطية العالمية:تضمن سلسلة التوريد الواسعة لدينا قدرتنا على تلبية 630 طلبًا من الفولاذ المقاوم للصدأ في جميع أنحاء العالم.

- الرد السريع:توقع الحصول على عروض أسعار سريعة خلال 24 ساعة، مع دعم الخبراء وضمان مدى الحياة على منتجاتنا.

- الامتثال والشهادة:يتوافق الفولاذ المقاوم للصدأ 630 لدينا مع معايير ASTM A564 وهو معتمد من قبل SGS أو TUV لسهولة التتبع.

- الشحن المرن:اختر من بين طرق الشحن FOB أو CFR أو CIF للحصول على تسليم آمن وفعال من حيث التكلفة.

بالإضافة إلى الفولاذ المقاوم للصدأ 630 عالي الجودة، فإننا نقدم أيضًا قضبان وألواح من الفولاذ المقاوم للصدأ 630 وما إلى ذلك، مصممة للتطبيقات التي تتطلب قوة عالية ومقاومة ممتازة للتآكل. سواء كنت تعمل في مجال الطيران أو التصنيع أو الطاقة، فإن منتجات 17-4PH الخاصة بنا تقدم أداءً رائعًا، مع أحجام وتشطيبات مخصصة لتتناسب مع احتياجاتك الدقيقة.

دع مجموعة SteelPRO تكون شريكك المفضل للمواد عالية الأداء - منتجات الفولاذ المقاوم للصدأ 630 لدينا جاهزة لتلبية متطلبات حتى أكثر المشاريع تحديًا.

اتصل بنا

لأي أسئلة أو طلبات، لا تتردد في ترك رسائل لنا هنا. وسنقدم لك ردًا خبيرًا في أقرب وقت ممكن.

- درجات الفولاذ المقاوم للصدأ

- سلسلة 300 من الفولاذ المقاوم للصدأ

- 303 الفولاذ المقاوم للصدأ

- 304 الفولاذ المقاوم للصدأ

- 305 الفولاذ المقاوم للصدأ

- 308 الفولاذ المقاوم للصدأ

- 316 الفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ 316N

- 409 الفولاذ المقاوم للصدأ

- 410 الفولاذ المقاوم للصدأ

- 416 الفولاذ المقاوم للصدأ

- 420 الفولاذ المقاوم للصدأ

- 430 الفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ 410HT و 410L

- 410S الفولاذ المقاوم للصدأ

- 440 الفولاذ المقاوم للصدأ

- 436 الفولاذ المقاوم للصدأ

- 301 الفولاذ المقاوم للصدأ

- 201 الفولاذ المقاوم للصدأ

- 202 الفولاذ المقاوم للصدأ

- 444 الفولاذ المقاوم للصدأ

- 405 الفولاذ المقاوم للصدأ

- 302 الفولاذ المقاوم للصدأ

- 309 الفولاذ المقاوم للصدأ

- 314 الفولاذ المقاوم للصدأ

- 321 الفولاذ المقاوم للصدأ

- 347 الفولاذ المقاوم للصدأ

- 408 الفولاذ المقاوم للصدأ

- 422 الفولاذ المقاوم للصدأ

- 431 الفولاذ المقاوم للصدأ

- 434 الفولاذ المقاوم للصدأ

- 414 الفولاذ المقاوم للصدأ

- 430FR الفولاذ المقاوم للصدأ

- 13-8 فولاذ مقاوم للصدأ بدرجة الحموضة

- 317 | 317L الفولاذ المقاوم للصدأ

- 616 الفولاذ المقاوم للصدأ

- 630 الفولاذ المقاوم للصدأ

- 904L الفولاذ المقاوم للصدأ

- A2 الفولاذ المقاوم للصدأ

- 304 مقابل 304L الفولاذ المقاوم للصدأ

- 304 مقابل 316 الفولاذ المقاوم للصدأ

- 304 مقابل 409 الفولاذ المقاوم للصدأ

- 304 مقابل 430 الفولاذ المقاوم للصدأ

- الفولاذ المقاوم للصدأ 410 مقابل 304

- 18/0 مقابل 18/10

- 18/0 الفولاذ المقاوم للصدأ

- 18/8 الفولاذ المقاوم للصدأ

- 18/10 الفولاذ المقاوم للصدأ

المقارنات

صيانة