内容

630ステンレス鋼:特性、特徴、処理、用途

- ジョン

630 ステンレス鋼 (17-4PH) は、そのユニークな析出硬化特性により、耐久性、靭性、耐腐食性の優れた組み合わせで際立っています。そのユニークな析出硬化特性により、航空宇宙、製造、化学処理などの要求の厳しい業界にとって最適な選択肢となっています。

この記事では、630 ステンレス鋼について知っておくべきことすべてを説明します。その優れた特性や熱処理プロセスから、使用方法、最高のパフォーマンスを維持する方法まで、この鋼がなぜこれほど人気があるのかを探ってみましょう。

630ステンレス鋼とは何ですか?

630 ステンレス鋼 (1.4542、17-4PH) は、15~17.5% のクロム、3~5% のニッケル、3~5% の銅、およびニオブを含むマルテンサイト鋼です。析出硬化鋼としても知られ、応力腐食割れに抵抗し、中性または弱酸性の環境で AISI 304 と同様の耐腐食性を発揮します。溶体化処理した状態で使用できます。ASTM A564 に従って、バー、プレート、フラット、およびストリップとして使用できます。一般的な用途には、航空機部品、ファスナー、およびポンプ シャフトなどがあります。

630ステンレス鋼の特性

630 ステンレス鋼 (17-4PH) は、熱処理によって強化された優れた強度、靭性、耐腐食性で知られています。この部分では、その化学組成、機械的特性、物理的特性、および同等のグレードについて説明します。

SS 630の化学組成

630 ステンレス鋼 (17-4PH) は、優れた耐腐食性と高い強度を備えています。クロム、ニッケル、銅などの主要な合金元素が耐久性と機械的特性を高め、ニオブが析出硬化を促進します。

| エレメント | クロム(Cr) | ニッケル(Ni) | 銅(Cu) | ニオブ | カーボン(C) | マンガン (Mn) | ケイ素 (Si) | リン (P) | 硫黄(S) |

| パーセント(%) | 15-17.5 | 3-5 | 3-5 | 0.15-0.45 | ≤0.07 | ≤1.00 | ≤1.00 | ≤0.04 | ≤0.03 |

630ステンレス鋼の化学成分表

SS 630の機械的性質

630 ステンレス鋼 (17-4PH) の機械的特性は熱処理によって変化し、さまざまな用途に合わせて強度、硬度、柔軟性のバランスを調整できます。

| 状態 | プロパティ | 引張強さ (MPa/ksi) | 降伏強さ (MPa/ksi) | ビッカース硬度(HV) | ブリネル硬度(HB) | ロックウェル硬度(HRC) | エロンゲーション(%) | 弾性係数 (GPa/ksi) |

| 条件A | 引張強度 | 930-1080 / 135-157 | 725-860 / 105-125 | 293-353 | 280-360 | 29-35 | 20-25 | 200 / 29000 |

| コンディション H900 | 引張強度 | 1310 / 190 | 1170 / 170 | 410 | 375 | 44 | 10-12 | 200 / 29000 |

| 状態 H1025 | 引張強度 | 1070 / 155 | 1000 / 145 | 360 | 340 | 38 | 12-15 | 200 / 29000 |

| 状態 H1075 | 引張強度 | 1000 / 145 | 930 / 135 | 340 | 320 | 35 | 13-16 | 200 / 29000 |

| 状態 H1150 | 引張強度 | 930 / 135 | 860 / 125 | 310 | 300 | 30 | 16-18 | 200 / 29000 |

630ステンレス鋼の機械的特性表

SS 630の物理的特性

630 ステンレス鋼 (17-4PH) は、高密度、優れた熱伝導性、電気抵抗率などの主要な物理的特性を備えているため、航空宇宙部品、化学処理装置、海洋用途などに適しています。 以下の値は一般的な値であり、すべての環境、特に極端な温度や腐食性条件には適用されない場合があります。

| プロパティ | メートル法 (SI) | インペリアル(米国) |

| 密度 | 7.80 g/cm³ | 0.282 lb/in³ |

| 融点 | 1400~1440℃ | 2550-2625°F |

| 熱伝導率 | 16.3 W/m-K | 9.4 BTU/(hr·ft·°F) |

| 電気抵抗率 | 0.8 x 10⁻⁶ Ω·m | 31.5 x 10⁻⁶ Ω·インチ |

| 比熱容量 | 460 J/kg-K | 0.11 BTU/lb-°F |

| 熱膨張係数 | 10.8 x 10⁻⁶ /K (20-100°C) | 6.0 x 10⁻⁶ /°F (70-212°F) |

630ステンレス鋼の物理的特性表

630ステンレス鋼の同等グレード

630 ステンレス鋼 (17-4PH) には、さまざまな国で同等のグレードがあり、組成と特性が類似しています。これらのグレードにより、地域や業界を超えて標準化された使用が可能になります。

| 同等グレード | ヨーロッパ (英語) | 日本(JIS) | 中国(GB) | インド(IS) |

| 630ステンレススチール | 1.4542 | SUS630 | 0Cr17Ni4Cu4Nb | X5CrNiCuNb16-4 |

630 ステンレス鋼の同等グレード表

630ステンレス鋼の特性

630 ステンレス鋼 (17-4PH) は、高い強度、硬度、優れた耐腐食性に加え、機械加工性と溶接性に優れていることで高く評価されています。主な特徴は次のとおりです。

耐食性

中性または弱酸性の条件では、630 ステンレス鋼は 304 ステンレス鋼に匹敵する耐腐食性を発揮します。クロム、ニッケル、銅の含有量が多いため、耐久性と応力腐食割れに対する耐性が確保され、さまざまな業界で汎用性を発揮します。より高いエージング温度で処理すると、耐腐食性がさらに向上します。

注記: ある程度の塩化物耐性はありますが、追加の保護なしでは、暖かく塩化物の多い環境には適していません。

耐熱性

630 ステンレス鋼は、550°C 未満で優れた耐酸化性を備え、大気条件、希酸、塩への暴露に効果的に対処します。1010°C から 1150°C の間の熱処理により靭性と強度が回復し、高温環境に適したものになります。

注記: 300°C~480°C に長時間さらさないでください。シグマ相が形成され、脆くなり、靭性が低下する可能性があります。

溶接性

630 ステンレス鋼は、予熱の必要がなく、標準的な溶接技術でうまく機能します。材料の機械的特性を回復するには、溶接後の熱処理をお勧めします。溶体化処理された状態では、304 ステンレス鋼と同様の機械加工性が得られます。

注記溶接中の水素脆化を防ぐためには、乾式電極を使用し、適切な溶接条件を維持することが重要です。

加工性

630 ステンレス鋼は、その硬度にもかかわらず、特に焼きなまし状態または非時効状態では、比較的機械加工が容易です。旋削、フライス加工、穴あけ加工をサポートし、優れた結果をもたらします。

注記: 超硬工具または高速度鋼工具を使用し、低速で荒加工し、高速で仕上げ加工することをお勧めします。熱の蓄積を防ぐために、十分な冷却が重要です。

磁気特性

630 ステンレス鋼は、マルテンサイト構造のため、焼鈍状態と硬化状態の両方で磁性を持ちます。その磁気応答は溶体化処理状態では強くなりますが、経年劣化により低下するため、中程度の磁気特性を必要とする用途に適しています。

注記: 磁気挙動は熱処理に依存するため、非磁性要件には最適な選択肢ではない可能性があります。

630ステンレスの形状

630 ステンレス鋼はさまざまな形状で提供されており、それぞれが特定の用途に適しています。さまざまな形状により、航空宇宙、製造、エネルギーなどの業界の特定のニーズに合わせた部品やコンポーネントを作成するための汎用性が提供されます。

1. バー

- サブカテゴリ: 丸棒、角棒、六角棒、平棒。

- アプリケーション丸棒はシャフトやファスナーなどに使用され、角棒や六角棒は精密機械加工部品に使用され、平棒は産業機器の構造部品や補強材に使用されます。

2. プレート

- サブカテゴリ: 熱間圧延鋼板、冷間圧延鋼板、精密研磨鋼板。

- アプリケーション熱間圧延鋼板は大型構造部品に使用され、冷間圧延鋼板は高強度が求められる部品に使用され、精密研磨鋼板は工具や機械部品に使用されます。

3. シート

- サブカテゴリ: 薄板、厚板、穴あき板。

- アプリケーション薄いシートは外装材、航空宇宙部品、自動車部品に使用され、穴あきシートは濾過や建築設計に使用されます。

4. ストリップ

- サブカテゴリ: 冷間圧延鋼板、精密鋼板。

- アプリケーション冷間圧延ストリップはバネやブレードに最適であり、精密ストリップは電子部品や精密機器の製造に使用されます。

5. チューブ

- サブカテゴリ: シームレス管、溶接管、角管。

- アプリケーションシームレスチューブは圧力容器や高性能システムに、溶接チューブは配管に、角管は構造フレームワークによく使用されます。

6. ワイヤー

- サブカテゴリ: 引抜線、コイル線、平線。

- アプリケーション: 伸線は締結具やバネなどに、コイル線は金網などに、平線はコネクタや電気部品などに使用されます。

630 ステンレス鋼はさまざまな形状を提供することで、さまざまな産業用途に合わせてカスタマイズでき、柔軟性とパフォーマンスの両方を保証します。

SS 630の熱処理

630 ステンレス鋼は、他のマルテンサイト系ステンレス鋼と大きく異なる点として、完全な機械的特性を得るために、溶体化処理と時効処理 (析出硬化) の両方が必要です。時効処理には固溶化処理が必須であり、これら 2 つのプロセスが連携して鋼の最終的な強度と硬度を高めます。

SS 630の必要な熱処理手順

1. 溶解処理

- 目的合金元素を溶解し、均一で柔らかい構造を作ります。

- プロセス:

- 鋼を熱して 1040~1060℃(1900~1940℉).

- この温度で保持して合金元素を溶解します。

- 急速冷却(空冷または油冷)。

- 結果: 鋼は柔らかく延性を持つようになり、熟成の準備が整います。

- ヒント: このステップで一貫した温度制御を確保することは、最終的な特性に影響を与える可能性のある不均一な溶解を避けるために重要です。急速冷却により、不要な相形成を防ぎ、構造を均一に保ちます。

2. 時効(析出硬化)

- 目的: 溶体化処理後に微粒子を析出させることで硬度と強度を高めます。

- プロセス:

- 鋼を熱して 480~620°C(896~1148°F) 望ましい特性に基づいて。

- 保留 1~4時間 沈殿プロセスを可能にするため。

- 空気中で冷却するか、急冷して冷却します。

- 結果: 老化により構造が硬化し、強度が増します。

- ヒント: 適切なバランスの選択は、特定の用途によって異なります。冷却速度も重要な役割を果たします。強度や耐腐食性の低下を防ぐには、制御された冷却が不可欠です。

主な検討事項

- 熟成温度: 最大の耐摩耗性を必要とする部品には、低温が最適です。衝撃やストレスにさらされる部品の強度を高めるには、高温を選択してください。

- 冷却速度: 溶体化処理後、制御された冷却により、強度と耐食性を低下させる可能性のある相変化を防ぎます。

630ステンレス鋼の熱処理状態

630 ステンレス鋼のさまざまな熱処理条件により、特定の用途に合わせて強度、硬度、靭性が調整されます。以下は、各条件の主な特性です。

H900 状態

- 熟成温度: 470~490℃

- 熟成時間: 1時間

- 主な特徴: これは高強度を実現するための条件です。引張強度と降伏強度が最高になり、硬度は HRC 40 を超えます。強度が絶対的に重要となる高応力の用途に最適です。

ヒント: 最も強力な材料を必要とするプロジェクトには、H900 が最適です。

H925 状態

- 熟成温度: 490~510℃

- 熟成時間: 1時間

- 主な特徴: H900 と比較すると強度はわずかに低下しますが、その代わりに靭性が向上します。強度と耐久性のバランスが求められる用途には、H925 が最適です。

ヒント: これは、ストレスと摩耗の両方に対処する必要がある部品にとって、堅実な中間地点です。

H1025 状態

- 熟成温度: 540~560℃

- 熟成時間: 4時間

- 主な特徴: この条件では、強度は二の次になりますが、靭性は大幅に向上します。耐久性が最優先される用途に最適です。

ヒント: より長持ちし、経年劣化による損傷に耐える部品が必要な場合は、H1025 を選択してください。

H1075 状態

- 熟成温度: 570~590℃

- 熟成時間: 4時間

- 主な特徴: ここでは、強度は低下し続けますが、靭性は大幅に向上します。これは、衝撃や振動にさらされる部品など、強度よりも靭性が重要な場合に最適です。

ヒント: 割れることなく高い衝撃に耐える必要があるコンポーネントに最適です。

H1100 状態

- 熟成温度: 590~610℃

- 熟成時間: 4時間

- 主な特徴: 強度と硬度は低くなりますが、靭性は非常に高いため、柔軟性と適度な強度の両方が求められる部品に最適です。

ヒント: 部品を曲げて衝撃を吸収する必要がある場合、H1100 は適切な強度を提供します。

H1150 状態

- 熟成温度: 610~630℃

- 熟成時間: 4時間

- 主な特徴: これは最も柔らかい状態で、強度と硬度は最低ですが、靭性は最高です。靭性が主な懸念事項である場合は、この状態を選択してください。

ヒント: 柔軟性と耐亀裂性が最優先の場合は、H1150 をお選びください。

適切な条件の選択は、プロジェクトの具体的なニーズによって異なります。これらのパラメータを調整することで、強度、靭性、またはその両方のバランスのいずれを優先するかに関係なく、630 ステンレス鋼がまさに必要な性能を発揮することを保証できます。

SteelPRO Groupで見つけられるSS 630処理オプション

SteelPRO Group では、お客様の特定のニーズを満たすために、630 ステンレス鋼のさまざまな処理オプションを提供しています。各方法により、お客様のプロジェクト要件に合わせた高品質の結果が保証されます。以下は、当社が提供する製錬、成形、熱処理、溶接、機械加工のオプションです。

製錬オプション

- 電気アーク炉(EAF)製錬

- 意味電極間の電気アークを利用して金属を溶かします。

- 手順と効果: このプロセスでは、スクラップ金属や原材料を効率的に溶解し、制御された組成の高品質の鋼を生産します。信頼性の高い品質で大量の材料を製造するのに最適です。

- 真空誘導溶解(VIM)

- 意味真空中で鋼を溶かして不純物を取り除く。

- 手順と効果: このプロセスでは、真空チャンバー内で材料を溶解し、ガス含有量と不純物を減らします。その結果、重要な用途に最適な、よりクリーンで高性能な鋼が生まれます。

- 誘導炉(IF)製錬

- 意味: 電磁誘導を利用して物質を温めて液化させます。

- 手順と効果この方法は、小ロット生産や合金元素の精密制御に効果的であり、汚染の少ない均一で高品質な鋼を生産できます。

- キャスティング

- 意味: 溶けた金属を型に流し込んで材料を成形する。

- 手順と効果: キャスティング 優れた機械的特性を備えた複雑な形状や大型コンポーネントの作成が可能になり、カスタム部品の製造に適しています。

- 保護雰囲気電気スラグ再溶解(PESR)

- 意味保護雰囲気下で鋼を再溶解して精錬する。

- 手順と効果: PESR は、クリーンな環境を維持しながら不純物を除去し、純度と均質性を高めます。優れた品質が求められるハイエンドのアプリケーションに最適です。

- 真空誘導溶解 + 保護雰囲気エレクトロスラグ再溶解 (VIM+PESR)

- 意味: VIMとPESRを組み合わせて最高レベルの純度を実現します。

- 手順と効果: 鋼は最初に真空中で溶解され、次に保護条件下で再溶解されます。この二重のプロセスにより、重要なコンポーネントの最高の純度、強度、信頼性が保証されます。

形成オプション

- 熱間成形

- 熱間圧延: 高温で行われるこのプロセスは、大型の鋼材や複雑な部品の製造に最適です。当社の熱間圧延プロセスでは、 630(17-4 PH)ロッドとプレート 優れた延性、強度、カスタマイズ可能なサイズを備え、高性能アプリケーションに最適です。

- 熱間鍛造: この方法は、電気油圧プレスなどの高度な設備を使用して、高強度で複雑な部品を製造するのに最適です。機械特性が向上し、カスタム形状の作成が可能になります。

- コールドフォーミング

- 冷間圧延: 常温で実行されるこのプロセスにより、鋼の強度と靭性が向上し、正確な許容誤差を持つ薄いシートやストリップに適したものになります。

- 冷間曲げ: 630 ステンレス鋼を希望の形状に曲げるのに適していますが、脆さを防ぐために完全に焼きなましされた状態で行う必要があります。

- コールドスタンピング: コールドスタンピングは複雑な形状を作るために使用されます。効率的で、正確な結果を得るには焼きなましされた材料で実行するのが最適です。

熱処理オプション

- ソリューション・トリートメント

- プロセス: 鋼を高温に加熱し、焼き入れして均一で延性のある組織にします。これにより、材料がさらに硬化する準備が整い、全体的な加工性が向上します。

- 時効(析出硬化)

- プロセス: 材料を特定の温度で制御された時間加熱し、硬度と強度を高めます。このプロセスにより、材料の最終的な機械的特性がカスタマイズされます。

- アニーリング

- プロセス: 鋼を中温まで温め、徐々に熱を下げることで、鋼をより柔軟にします。焼きなましにより、機械加工性が向上し、内部応力が除去されます。

- カスタム熱処理

- スチールプログループ 特定のニーズを満たすカスタマイズされた熱処理方法を提供し、お客様の用途に最適なパフォーマンスを保証します。

溶接オプション

当社では、以下を含む複数の溶接方法を提供しています。

- 手動アーク溶接(MAW)

- ガスタングステンアーク溶接(GTAW)

- ガスメタルアーク溶接(GMAW)

- プラズマアーク溶接(PAW)

各溶接オプションは、強力で信頼性の高い接合部を保証し、さまざまな 630 ステンレス鋼の用途に適しています。

加工オプション

- ターニング: シャフトや円形部品を高精度に作成するのに最適で、成形と仕上げにおいて正確な結果が得られます。

- フライス加工: 平らな表面、溝、複雑な形状を作成するのに最適で、複雑な部品の正確な詳細を保証します。

- 掘削: 取り付け穴や貫通穴を作成するために使用されるこのプロセスは、630 ステンレス鋼に必要な穿孔に対してきれいで正確な結果を保証します。

表面処理のカスタマイズ

不動態化により、穏やかな環境での耐腐食性が向上し、PVD コーティングにより、塩化物の多い過酷な環境での保護が実現します。電解研磨により、医療用および食品用アプリケーションに適した滑らかで清潔な表面が得られます。

- 研磨

- ピクルス

- 不動態化

- ビーズブラスト

- 電解研磨

- その他のカスタマイズオプション

SteelPRO Group では、幅広い処理オプションにより、あらゆるプロジェクトに最高品質のカスタマイズされた 630 ステンレス鋼製品を提供できます。

630ステンレス鋼の加工や使用における一般的な課題

- 溶接割れ

630 ステンレス鋼は、特に H900 条件では、溶接中に亀裂が生じる可能性があります。

ヒント: 予熱または溶接後の熱処理により、割れを軽減できます。 - 水素脆化

溶接中に湿気や水素にさらされると脆化を引き起こす可能性があります。

ヒント: これを回避するには、乾燥した電極と適切な溶接条件を使用してください。 - 機械加工の難しさ

古くなった 630 ステンレス鋼は硬度が高いため、機械加工が困難になることがあります。

ヒント: 加工性を向上させるには、超硬工具を使用し、速度を下げ、十分な冷却を行ってください。 - 塩化物の多い環境での腐食

塩化物に長時間さらされると、孔食や腐食が発生する可能性があります。

ヒント: PVD コーティングを適用するか、保護表面処理を選択してください。 - 特定の温度における脆さ

300°C ~ 480°C の温度に長時間さらされると、シグマ相の形成により脆くなる可能性があります。

ヒント: 処理中および使用中はこれらの温度範囲を避けてください。

630ステンレス鋼の用途

630 ステンレス鋼 (17-4PH) は、耐久性、靭性、耐腐食性が組み合わされているため、さまざまな分野で広く利用されています。

耐久性と高性能が不可欠な航空宇宙、化学処理、製造などの用途に特に適しています。

| 応用分野 | 特定のアプリケーション | なぜスーツなのか |

| 航空宇宙産業 | 航空機部品、着陸装置 | 高い強度、耐疲労性、ストレス下でも耐腐食性を発揮 |

| 化学処理 | ポンプシャフト、バルブ部品 | 弱酸性環境における優れた耐腐食性と圧力下における高い強度 |

| 製造業 | ファスナー、スプリング | 高い硬度と強度で耐久性と信頼性を確保 |

| エネルギー部門 | タービンブレード、原子力部品 | 応力腐食割れに対する耐性と高温安定性 |

| 医療機器 | 手術器具、インプラント | 生体適合性、耐腐食性、滅菌の容易さ |

| マリンアプリケーション | プロペラシャフト、船舶用ファスナー | 海水に対する耐腐食性と過酷な環境でも高い強度 |

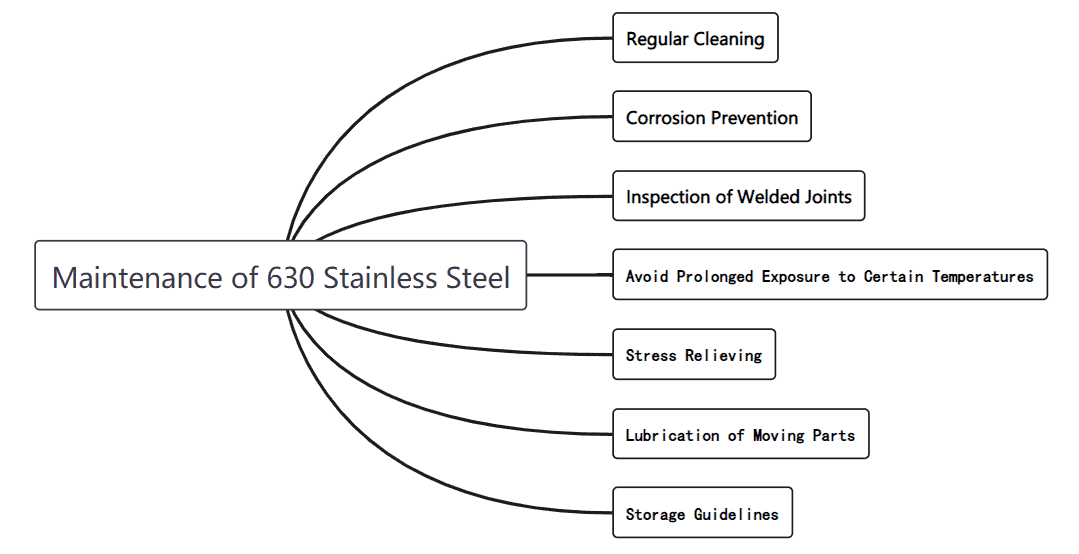

630ステンレス鋼のメンテナンス

工業環境で 630 ステンレス鋼を保護することは、その耐久性と効率性を最適化するために不可欠です。定期的なメンテナンスにより、特に要求の厳しい用途において、材料の高い強度、耐腐食性、および全体的な信頼性が維持されます。

定期クリーニング

- 表面を優しいクリーナーで拭いて、ほこり、粒子、不純物を取り除きます。

- 孔食や腐食を防ぐため、塩化物を含む洗浄液の使用は避けてください。

ステンレスの掃除方法に興味がありますか? クリックして読んでみてください!

腐食防止

- 特に海洋産業や化学産業など、塩化物が多い環境では保護コーティングを施します。

- 特に接合部や圧力のかかる部分に錆の兆候がないか頻繁に確認してください。

溶接継手の検査

- 特に高温にさらされた後は、溶接接合部に亀裂や弱点がないか定期的に検査してください。

- 水素脆化を防ぐために、溶接後の熱処理が適切に行われていることを確認してください。

特定の温度に長時間さらされることを避ける

- 脆性相の形成を防ぐため、300°C ~ 480°C の温度に長時間さらさないでください。

- 熱処理されたコンポーネントが指定された温度制限内で動作していることを確認してください。

ストレス解消

- 継続的なストレスを受けるコンポーネントの場合、定期的な応力緩和処理によって整合性を維持し、応力腐食割れを防ぐことができます。

可動部品の潤滑

- 可動部品のあるアプリケーションでは、摩耗を減らし、摩擦を最小限に抑え、コンポーネントの耐用年数を延ばすために適切な潤滑剤を塗布してください。

保管ガイドライン

- 湿気がたまらないように、乾燥した風通しの良い場所に保管してください。

- 輸送中の表面の傷や損傷を防ぐために、適切な梱包を行ってください。

これらのメンテナンス方法に従うことで、産業用途における 630 ステンレス鋼の性能と耐久性を大幅に向上させることができます。

630 ステンレス鋼と 304 ステンレス鋼の違いは何ですか?

630はより強く、より硬い 304一方、304 は耐腐食性と成形性に優れています。

SS 630 は SS 316 よりも優れていますか?

SS 630はより強力ですが、 SS316 ... 特に海洋環境において、より優れた耐腐食性を備えています。

SUS630材質と同等のものは何ですか?

SUS 630 は 17-4PH ステンレス鋼と同等であり、国際的には ASTM A564 タイプ 630、EN 1.4542、および地域に応じてその他の規格として知られています。

SUS630の硬度はどのくらいですか?

SUS 630 の硬度は熱処理条件によって異なり、通常は HRC 35 から HRC 44 の範囲で、H900 条件では硬度の上限に達します。

ASTM A564 タイプ 630 と同等のものは何ですか?

ASTM A564 タイプ 630 は、17-4PH ステンレス鋼、EN 1.4542、日本の SUS 630、欧州の X5CrNiCuNb16-4 に相当します。

実績のある630ステンレス鋼メーカー

SteelPRO グループは特殊鋼の製造業者およびソリューション プロバイダーであり、100% 品質保証によるカスタム サービスを提供しています。当社の 630 ステンレス鋼をお選びください。次のサービスをご提供します。

- 豊富な在庫: 当社は、お客様のニーズを満たすカスタム サイズ、仕上げ、処理オプションを備えた 630 ステンレス鋼の豊富な在庫を維持しています。

- グローバルカバレッジ: 当社の広範なサプライ チェーンにより、世界中で 630 件のステンレス鋼の注文を満たすことができます。

- 迅速な対応: 24 時間以内に迅速な見積もり、専門家によるサポート、製品に対する生涯保証をご期待ください。

- コンプライアンスと認証当社の 630 ステンレス鋼は ASTM A564 規格に準拠しており、SGS または TUV による認定を受けているため、簡単に追跡できます。

- 柔軟な配送: コスト効率が高く安全な配送のために、FOB、CFR、または CIF の配送方法から選択します。

最高品質の630ステンレス鋼に加えて、 630 ステンレス鋼ロッドとプレート など、高強度と優れた耐腐食性が求められる用途向けに設計されています。航空宇宙、製造、エネルギーのいずれの分野でも、当社の 17-4PH 製品は、お客様のニーズにぴったり合うカスタム サイズと仕上げで、優れたパフォーマンスを発揮します。

SteelPRO Group は高性能材料の頼れるパートナーです。当社の 630 ステンレス鋼製品は、最も困難なプロジェクトの要求にも応えます。

お問い合わせ

ご質問やご要望がございましたら、こちらまでお気軽にメッセージをお寄せください。私たちはできるだけ早く私たちの専門家の応答を提供します。

- ステンレス鋼グレード

- 300シリーズステンレス鋼

- 303ステンレス鋼

- 304ステンレス鋼

- 305ステンレス鋼

- 308ステンレス鋼

- 316ステンレス鋼

- 316Nステンレス鋼

- 409ステンレス鋼

- 410ステンレス鋼

- 416ステンレス鋼

- 420ステンレス鋼

- 430ステンレス鋼

- 410HTおよび410Lステンレス鋼

- 410Sステンレス鋼

- 440ステンレススチール

- 436ステンレススチール

- 301ステンレススチール

- 201ステンレス

- 202ステンレス

- 444ステンレススチール

- 405ステンレススチール

- 302ステンレススチール

- 309ステンレススチール

- 314ステンレススチール

- 321ステンレス鋼

- 347 ステンレス鋼

- 408ステンレススチール

- 422ステンレススチール

- 431ステンレススチール

- 434ステンレススチール

- 414ステンレススチール

- 430FRステンレス

- 13-8 PH ステンレス鋼

- 317 | 317L ステンレススチール

- 616ステンレススチール

- 630ステンレススチール

- 904Lステンレススチール

- A2ステンレススチール

- 304 vs 304L ステンレス鋼

- 304 VS 316 ステンレス鋼

- 304対409ステンレス鋼

- 304 対 430 ステンレス鋼

- 410ステンレス鋼対304

- 18/0対18/10

- 18/0ステンレス・スチール

- 18/8ステンレス・スチール

- 18/10ステンレス・スチール

比較

メンテナンス