Contenido

Defectos de recubrimiento del acero galvanizado: tipos y soluciones

- John

El objetivo principal del galvanizado es proporcionar un recubrimiento duradero y resistente a la corrosión que prolongue la vida útil del acero en entornos exigentes. Sin embargo, a pesar de los avances en la tecnología de galvanizado, aún pueden presentarse defectos en el recubrimiento.

Este artículo profundiza en los defectos de recubrimiento comunes observados en varias capas galvanizadas, arrojando luz sobre sus causas y soluciones prácticas.

Defectos comunes de galvanizado

En el acero galvanizado, los defectos de recubrimiento varían desde pequeños problemas estéticos hasta fallas importantes que reducen el rendimiento. A continuación, se clasifican estos defectos según su impacto en la apariencia y la funcionalidad.

Defectos aceptables

- Decoloración del área de soldadura

- Tinción de ceniza

- Recubrimientos grises opacos o moteados

Defectos inaceptables

- Parches desnudos

- Manchas negras

- Defectos por goteo de zinc

- Granos/Inclusiones de escoria

- Ampollas y poros

Defectos en la preparación de la superficie del recubrimiento galvanizado

Parches desnudos

Las zonas desnudas en los recubrimientos galvanizados son áreas donde la superficie del acero carece de un recubrimiento adecuado o presenta una capa delgada. Estos defectos comprometen la integridad del recubrimiento y reducen la resistencia a la corrosión del material.

Causas

Las zonas sin recubrimiento suelen ser consecuencia de una preparación inadecuada de la superficie antes del galvanizado. Un pretratamiento eficaz, como el decapado, la limpieza y el fundente, es fundamental para la calidad del recubrimiento. Si la superficie del acero no se limpia completamente, los óxidos, la herrumbre u otros residuos pueden impedir la adhesión del recubrimiento, lo que resulta en zonas sin recubrimiento o con una capa fina.

Medidas preventivas

- Mantenga un control estricto sobre los pasos de pretratamiento, como el decapado y el fundente, para garantizar que se eliminen todos los contaminantes, lo que permite una adhesión uniforme del recubrimiento.

- Inspeccione la superficie de acero para detectar cualquier posible contaminación o imperfección antes de aplicar el revestimiento.

Manchas negras

Manchas negras Aparecen como manchas oscuras o negras en la superficie del acero recubierto. Estas manchas pueden afectar tanto la apariencia como la resistencia a la corrosión del recubrimiento, ya que suelen indicar áreas donde la adherencia del zinc es incompleta o inconsistente.

Causas

Las manchas negras se deben principalmente a problemas con el fundente durante el pretratamiento. Cuando quedan residuos de fundente en la superficie del acero debido a un enjuague o calentamiento insuficientes, pueden reaccionar con el zinc y causar decoloraciones oscuras.

Medidas preventivas

- Asegúrese de que el flujo se active completamente calentando el acero a la temperatura correcta en el baño de galvanización.

- Enjuague bien después de aplicar el fundente para eliminar cualquier exceso de residuo de la superficie.

Decoloración del área de soldadura

Se caracteriza por una decoloración oscura, a menudo irregular, que aparece cerca de las zonas soldadas. Si bien esta decoloración no afecta necesariamente la resistencia a la corrosión del recubrimiento, sí reduce la calidad estética del acabado galvanizado.

Causas

Los procesos de soldadura pueden dejar residuos químicos, como fundentes u óxidos, que reaccionan con el zinc fundido durante la galvanización. Estas reacciones crean zonas oscuras cerca de las soldaduras donde el recubrimiento no logra un color uniforme.

El silicio y el fósforo son elementos que aceleran el proceso de aleación zinc-hierro. Las soldaduras con altas concentraciones de estos elementos son más propensas a presentar manchas oscuras, ya que el proceso de galvanización produce un exceso de capas de aleación cerca de las soldaduras.

Medidas preventivas

- Antes de galvanizar, es esencial eliminar todos los residuos de la soldadura, incluidos fundentes, óxidos y otros contaminantes.

- El uso de varillas de soldadura con bajo contenido de silicio y fósforo puede reducir la probabilidad de que se produzcan manchas oscuras.

Defectos por goteo de zinc

Los defectos de goteo de zinc se manifiestan como acumulaciones irregulares de zinc, a menudo como goteos, picos o charcos en la superficie del acero galvanizado. Estas irregularidades crean un acabado áspero e irregular que puede afectar tanto la apariencia como la manipulación del producto.

Causas

Los defectos de goteo de zinc suelen ocurrir cuando el exceso de zinc no se drena correctamente de la superficie del acero después de la inmersión. Una mala colocación o un drenaje inadecuado pueden provocar que el zinc se acumule en ciertas zonas. Además, las bajas temperaturas del baño pueden provocar que el zinc se solidifique demasiado rápido, lo que genera picos o manchas gruesas antes de que se desprenda del acero.

Medidas preventivas

- Coloque el acero en un ángulo óptimo para el drenaje para garantizar que el exceso de zinc fluya de manera uniforme.

- Mantenga las temperaturas del baño adecuadas para permitir la fluidez adecuada del zinc.

- Supervise y ajuste las velocidades de inmersión y elevación para promover una distribución uniforme del recubrimiento.

Defectos de proceso Del recubrimiento galvanizado

Tinción de ceniza

Las manchas de ceniza aparecen como residuos o manchas grises y opacas en la superficie galvanizada, lo que le da un aspecto menos uniforme y sucio. Este defecto puede afectar la calidad visual del recubrimiento, aunque no suele comprometer la resistencia a la corrosión.

Causas

Las manchas de ceniza son causadas por partículas de óxido de zinc que se forman en el baño de galvanización cuando el zinc reacciona con el oxígeno. Si estas partículas no se retiran correctamente del baño, se adhieren a la superficie del acero durante la inmersión, dejando una mancha grisácea. La formación excesiva de ceniza puede deberse a altos niveles de oxígeno o a un mantenimiento deficiente del baño.

Medidas preventivas

- Retire periódicamente la ceniza del baño de galvanización para mantenerlo libre de partículas de óxido de zinc.

- Controle los niveles de oxígeno por debajo de 0,3% en el baño para reducir la formación de cenizas.

Recubrimientos grises opacos o moteados

Los recubrimientos grises opacos o moteados aparecen como áreas grises irregulares e inconsistentes en lugar de un acabado brillante y uniforme, lo que afecta tanto la apariencia como la uniformidad.

Causas

El acero con niveles elevados de silicio o fósforo puede reaccionar más rápidamente con el zinc, dando lugar a recubrimientos más gruesos y de color gris opaco.

Un enfriamiento desigual después del galvanizado también puede causar texturas inconsistentes en el recubrimiento. Un enfriamiento rápido puede producir manchas con diferentes acabados, lo que resulta en un efecto moteado.

Medidas preventivas

- Utilice acero con bajo contenido de silicio y fósforo para minimizar la reacción que provoca recubrimientos opacos.

- Mantenga velocidades de enfriamiento constantes para evitar una solidificación desigual y variaciones de textura.

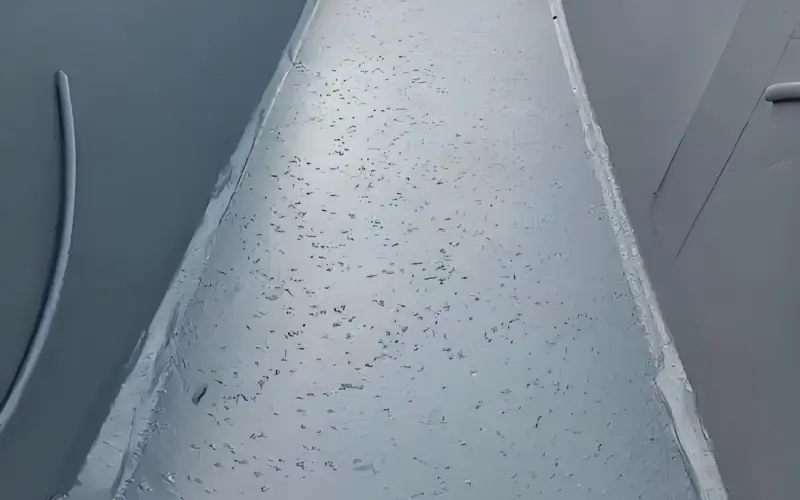

Granos/Inclusiones de escoria

Las escorias o inclusiones aparecen como pequeñas protuberancias o puntos elevados en la superficie galvanizada. Estas imperfecciones se deben a partículas sólidas incrustadas en el recubrimiento de zinc, lo que le confiere una textura áspera e irregular.

Causas

La escoria en el baño de galvanización, formada por compuestos de zinc y hierro, puede provocar inclusiones si no se gestiona adecuadamente. El movimiento o la agitación excesivos durante la inmersión levantan partículas de escoria del fondo del baño. A medida que estas partículas se acumulan en el baño, se incrustan en el recubrimiento, creando puntos ásperos y elevados, conocidos como granos de escoria.

Medidas preventivas

- Filtrar periódicamente el baño de galvanización para mantenerlo libre de partículas de zinc-hierro.

- Mantenga la temperatura adecuada del baño para reducir la formación de escoria.

- Minimice el movimiento durante la inmersión para evitar que la escoria se asiente en la superficie.

Ampollas y poros

Las ampollas aparecen como burbujas elevadas, mientras que los poros son pequeños agujeros en el revestimiento galvanizado. Ambos defectos alteran la superficie lisa del revestimiento.

Causas

Las ampollas y los poros suelen formarse debido a la acumulación de gases o humedad en la superficie del acero durante el galvanizado. Cuando hay humedad o contaminantes, estos se vaporizan con el calor intenso, creando burbujas o poros a medida que el zinc se solidifica.

Medidas preventivas

- Asegúrese de limpiar y secar completamente la superficie de acero antes de galvanizar para eliminar cualquier humedad o contaminante.

- Controle la velocidad de inmersión para permitir que los gases atrapados escapen gradualmente.

Peladura o descamación

Se manifiesta como secciones del recubrimiento galvanizado que se desprenden de la superficie del acero, dejando zonas expuestas vulnerables a la oxidación. Este defecto debilita la adherencia del recubrimiento, comprometiendo su durabilidad y función protectora.

Causas

Este defecto se debe principalmente a un recubrimiento demasiado grueso o a una adhesión inadecuada. Los recubrimientos que superan las 250 micras son propensos a la delaminación, especialmente al ser sometidos a impactos. Además, los productos con un acabado superficial muy liso pueden impedir que la capa de zinc se adhiera correctamente, lo que aumenta la probabilidad de desprendimiento.

Medidas preventivas

- Asegúrese de que el espesor del recubrimiento permanezca por debajo del límite recomendado de 250 micrones.

- Utilice métodos de pretratamiento para hacer más rugosas las superficies demasiado lisas, mejorando así la adhesión del zinc.

Óxido blanco

El óxido blanco se presenta como una sustancia blanca y pulverulenta en la superficie de los recubrimientos galvanizados, formándose a menudo en parches. Este defecto afecta la apariencia del recubrimiento y, si no se trata, puede debilitar gradualmente la capacidad protectora de la capa de zinc.

Causas

El óxido blanco se produce cuando las superficies recién galvanizadas se exponen a la humedad o la condensación antes de secarse por completo. El zinc reacciona con el agua y el oxígeno para formar hidróxido de zinc, que se presenta como un polvo blanco. Esto es común cuando los artículos galvanizados se apilan muy juntos, impidiendo la circulación del aire, o se almacenan en condiciones de humedad.

Métodos de reparación

- Limpie las áreas afectadas con un cepillo suave o un paño para eliminar el óxido blanco.

- Para casos leves, aplique una solución de vinagre diluido para neutralizar y eliminar el residuo blanco, luego enjuague con agua.

- Para casos severos, utilice un limpiador de zinc especializado para restaurar la apariencia del revestimiento.

Medidas preventivas

- Deje que los artículos recién galvanizados se sequen completamente antes de apilarlos o almacenarlos.

- Almacene los productos galvanizados en un área seca y bien ventilada para reducir la exposición a la humedad.

- Utilice cubiertas protectoras durante el almacenamiento para evitar que se forme condensación en la superficie.

Recubrimientos galvanizados de primera calidad para una calidad duradera

Descubra la calidad inigualable de Grupo Steel ProProductos de acero galvanizado de. Nuestros recubrimientos superiores brindan una protección confiable y duradera, con una gama de opciones de acabado superficial para satisfacer sus necesidades específicas. Confíe en nuestro compromiso con la durabilidad y la apariencia, garantizando que cada producto no solo tenga un rendimiento óptimo, sino también una apariencia impecable. Para obtener un presupuesto personalizado, haga clic aquí.