Contenido

¿De qué están hechos los paneles de la carrocería del automóvil?

- John

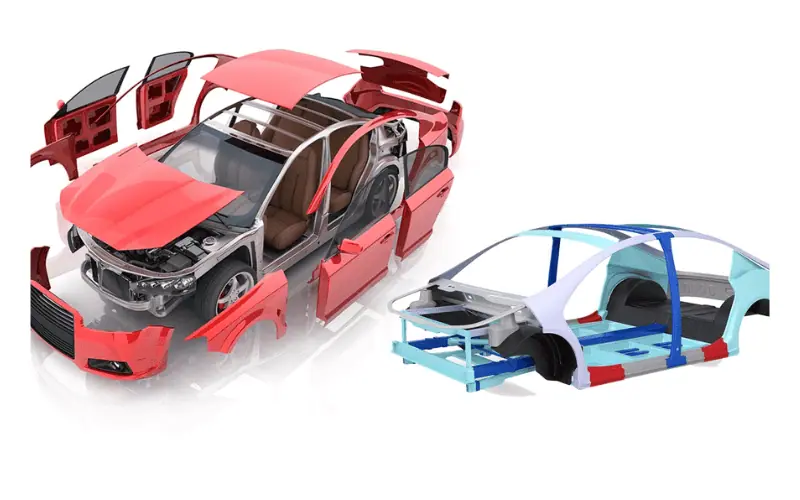

Los paneles de la carrocería son componentes esenciales de cualquier vehículo y desempeñan un papel crucial tanto en su estética como en su funcionalidad. En este artículo, exploraremos los materiales utilizados en la producción de paneles de carrocería y cómo estos materiales afectan la seguridad, la durabilidad y la eficiencia del vehículo.

¿Qué son los paneles de la carrocería del automóvil?

Los paneles de la carrocería son los elementos exteriores que dan forma al aspecto general del vehículo y protegen sus componentes internos. Estos paneles cumplen una función mucho más que decorativa: son parte integral tanto del diseño como del rendimiento del vehículo. Cubren el chasis, contribuyen a la aerodinámica y ofrecen una defensa crucial contra los elementos externos.

Tipos de paneles de carrocería

Hay varios tipos de paneles de carrocería, cada uno con una función específica:

- Guardabarros:Los guardabarros, ubicados sobre las ruedas, protegen al vehículo de los escombros, la suciedad y las piedras que levantan los neumáticos. También contribuyen a la aerodinámica del vehículo.

- Puertas:Las puertas son, por supuesto, esenciales para la entrada y salida de pasajeros. Sin embargo, suelen incluir elementos de seguridad como refuerzos contra impactos laterales.

- Capuchas:El capó protege el motor y permite alcanzarlo fácilmente para realizar reparaciones.

- Parachoques:Ubicados en la parte delantera y trasera del vehículo, los parachoques absorben el impacto en colisiones a baja velocidad, minimizando los daños al automóvil y mejorando la seguridad.

- Paneles de techo:Estos paneles forman el techo del automóvil y generalmente están diseñados con materiales que reducen el peso sin comprometer la integridad estructural.

Materiales comunes utilizados para paneles de carrocería de automóviles

Acero: la opción tradicional

El acero ha sido la piedra angular de los paneles de carrocería de los automóviles durante décadas. Es un material rentable y confiable reconocido por su robustez y longevidad. Ofrece una excelente resistencia a las colisiones, lo que lo convierte en una opción preferida para la protección contra choques. Sin embargo, el peso del acero puede reducir la eficiencia del combustible y afectar el rendimiento general del vehículo. A pesar de esto, sigue siendo ampliamente utilizado debido a su rentabilidad y resistencia.

- Utilizado en:Guardabarros, puertas, capós, techos y parachoques.

Aluminio: ligero y resistente

El aluminio es cada vez más utilizado en automóviles de gama alta y de alto rendimiento. Es mucho más ligero que el acero, lo que mejora la eficiencia del combustible y el rendimiento del vehículo. Además, la capacidad del aluminio para resistir la corrosión lo hace perfecto para vehículos expuestos con frecuencia a condiciones climáticas adversas. Aunque el aluminio es más caro que el acero, sus beneficios en términos de reducción de peso y longevidad a menudo justifican el mayor costo.

- Utilizado en:Capós, puertas, guardabarros, techos y baúles.

Materiales plásticos y compuestos

Los polímeros y los compuestos sintéticos, como el polipropileno y la fibra de vidrio, se utilizan cada vez con más frecuencia en los paneles de la carrocería de los vehículos. Estos materiales son ligeros, adaptables y se pueden moldear sin esfuerzo en formas intrincadas, lo que permite diseños versátiles. También son económicos y muy resistentes al óxido y al deterioro. Sin embargo, aunque los plásticos y los compuestos son duraderos y ligeros, no siempre ofrecen la misma resistencia que los metales, lo que limita su uso en zonas de alto impacto.

- Utilizado en:Parachoques, guardabarros, paneles interiores y molduras.

Fibra de carbono: el material premium

La fibra de carbono es el material preferido para los autos deportivos de alta gama y los vehículos de alto rendimiento. Conocida por su impresionante relación resistencia-peso, la fibra de carbono es increíblemente liviana y extremadamente fuerte. También resiste la corrosión, lo que ofrece un rendimiento superior. Sin embargo, el alto costo de la fibra de carbono la hace poco práctica para los vehículos del mercado masivo, lo que limita su uso a los modelos premium.

- Utilizado en:Capós, techos, guardabarros, puertas y componentes de alto rendimiento.

Magnesio: la opción emergente

El magnesio, uno de los metales estructurales más ligeros, está ganando cada vez más atención en la industria automotriz. Su bajo peso lo convierte en una opción atractiva para reducir la masa del vehículo y mejorar la eficiencia del combustible. Sin embargo, el alto costo del magnesio y los desafíos de fabricación limitan actualmente su uso generalizado. Las investigaciones en curso lo están convirtiendo gradualmente en una opción más viable, especialmente para vehículos livianos.

- Utilizado en:Compartimentos del motor, marcos de asientos y paneles de carrocería livianos.

Ventajas y desventajas de cada material

| Material | Ventajas | Desventajas |

| Acero | Fuerte y duradero, rentable, buena resistencia al impacto. | Pesado, afecta la eficiencia del combustible, propenso a la corrosión. |

| Aluminio | Ligero, mejora la eficiencia del combustible, resistente a la corrosión. | Caro, más difícil de reparar, menor resistencia al impacto. |

| Plástico y materiales compuestos | Muy ligero, flexible y moldeable, resistente a la corrosión. | Baja resistencia al impacto, menos durable, puede degradarse con la exposición a los rayos UV. |

| Fibra de carbono | Ligero y fuerte, resistente a la corrosión, alto rendimiento. | Muy caro, difícil de reparar, disponibilidad limitada. |

| Magnesio | Extremadamente ligero, más resistente que el aluminio en algunas áreas. | Alto costo de producción, reactivo al calor, menos utilizado |

¿Cómo se fabrican los paneles de la carrocería del automóvil?

La producción de paneles de carrocería de automóviles implica ingeniería de precisión, materiales avanzados y técnicas eficientes para equilibrar la resistencia, el peso y el costo. El proceso consta de varios pasos clave, cada uno de los cuales garantiza que los paneles cumplan con los requisitos estructurales y estéticos.

1. Selección y preparación de materiales

La fabricación comienza con la selección del material adecuado en función de la función del panel. El acero, el aluminio, los compuestos plásticos y la fibra de carbono se preparan en láminas, rollos o formas moldeadas antes de darles forma.

2. Estampado y moldeado

Los paneles metálicos se someten a estampado, donde las prensas hidráulicas moldean láminas de acero o aluminio en formas precisas utilizando matrices de alta resistencia. Esto garantiza consistencia y durabilidad.

Los paneles de plástico y compuestos, sin embargo, se fabrican a través de moldura Técnicas como el moldeo por inyección, el moldeo por compresión o el moldeo por transferencia de resina (RTM). Estos procesos permiten realizar diseños complejos, que suelen emplearse para parachoques y piezas exteriores ligeras.

3. Soldadura y montaje

Una vez formados, los paneles metálicos se unen a través de soldadura por puntos o soldadura láser, mejorando la integridad estructural y minimizando el exceso de peso. Los paneles de plástico, en lugar de soldarse, se ensamblan utilizando unión adhesiva o sujetadores mecánicos, asegurando flexibilidad y durabilidad.

4. Tratamiento y recubrimiento de superficies

Para mejorar la resistencia a la corrosión y al desgaste, los paneles se someten a deposición electroforética (E-coating) y tratamientos anti-astillado. Los paneles de plástico y composite reciben Recubrimientos resistentes a los rayos UV para prevenir el daño solar y la degradación.

5. Pintura y acabado

Luego, los paneles pasan por un proceso de pintura multicapa, que incluye la aplicación de imprimación, una capa base y una capa transparente. Cada capa se hornea a altas temperaturas para garantizar la durabilidad y el color duraderos.

6. Inspección y pruebas de calidad

Antes de la instalación, los paneles se someten a Pruebas rigurosas para resistencia al impacto, protección contra la corrosión y precisión dimensional. Estas pruebas garantizan que los paneles se ajusten con precisión y puedan soportar condiciones del mundo real.

Elección inteligente para paneles de carrocería de automóviles

En SteelPro Group, suministramos Serie DP600 y Serie DP800 de aceroNuestros productos están diseñados para cumplir con los estándares más altos de la industria para paneles de carrocería de vehículos. Ya sea que diseñe para la seguridad, la eficiencia o el rendimiento, nuestros materiales garantizan la confiabilidad de cada componente.