Contenido

Acero AISI 4340: Propiedades, Productos y Usos

- John

El acero de aleación 4340 es conocido por su versatilidad y resistencia, lo que lo convierte en una opción ideal para componentes de alto rendimiento como engranajes y ejes. En SteelPro Group, hemos pasado décadas perfeccionando nuestro proceso de fabricación para aprovechar todo el potencial del acero 4340.

En las próximas secciones, analizaremos en profundidad qué distingue al acero 4340. Desde sus características distintivas hasta su amplio espectro de usos, aprenderá por qué las industrias de todo el mundo confían en este material.

¿Qué es el acero 4340?

El acero 4340 es un metal de alta resistencia y baja aleación reconocido por su durabilidad, resistencia a la fatiga y capacidad para soportar el desgaste. Es un acero con un contenido medio de carbono, que normalmente contiene entre 0,40% y 0,42% de carbono, junto con níquel, cromo y molibdeno, que le confieren una resistencia y una resistencia al desgaste excepcionales. Esto lo hace perfecto para aplicaciones exigentes en sectores como el aeroespacial, el automovilístico y la fabricación de equipos pesados.

En estado recocido, el acero 4340 es fácil de mecanizar y trabajar en frío, lo que ofrece flexibilidad en la fabricación. También ofrece una excelente soldabilidad, ideal para componentes soldados complejos. Después del temple y revenido en aceite, logra una sólida combinación de resistencia y ductilidad. También se puede endurecer aún más mediante endurecimiento por llama o inducción y nitruración, lo que mejora su durabilidad para usos exigentes.

¿Para qué se utiliza el acero 4340?

- Aeroespacial: Componentes de aeronaves militares, ejes de turbinas, largueros de alas

- Automoción: Cigüeñales, semiejes, árboles de levas, diferencialess

- Marina: Ejes de hélice, mechas de timón, engranajes de cabrestante

- Energía eólica:Cojinetes de cabeceo y guiñada, coronas dentadas para cajas de cambios

- Maquinaria pesada: Cilindros hidráulicos, cadenas de excavadoras, engranajes de equipos de minería

- Petróleo y gas: Collares de perforación, ejes de bombas, cuerpos de válvulas, equipos de cabezal de pozo

4340 Grados equivalentes de acero

La siguiente tabla describe los grados y estándares equivalentes para el acero 4340 en diferentes sistemas globales. En SteelPro Group, ofrecemos acero 4340 de alta calidad que cumple con estos estándares reconocidos.

| País/Región | Estándar | Grado |

| China | ES | 40CrNiMo |

| EE.UU. | ASTM | 4340 |

| UNS | G43400 | |

| UE | ES | 34CrNiMo6 |

| Alemania | ESTRUENDO | 1.6582 |

| W-Nr. | 1.6511 | |

| Japón | JIS | SNCM447 |

| Francia | NF EN/NF | 35NCD6 |

| Inglaterra | BS EN/BS | 817M40 |

Composición química del acero 4340

| Elemento | Contenido |

| Carbono (C) | 0.38 – 0.43% |

| Silicio (Si) | 0.15 – 0.35% |

| Manganeso (Mn) | 0.60 – 0.80% |

| Fósforo (P) | ≤ 0,035% |

| Azufre (S) | ≤ 0,04% |

| Cromo (Cr) | 0.70 – 0.90% |

| Níquel (Ni) | 1.62 – 2.00% |

| Cobre (Cu) | ≤ 0,35% |

| Molibdeno (Mo) | 0.20 – 0.30% |

Propiedades mecánicas del acero 4340

| Propiedad | Valor (métrico) | Valor (Imperial) |

| Límite elástico | 740 – 1860 MPa | 107 – 270 ksi |

| Resistencia máxima a la tracción | 860 – 1980 MPa | 125 – 287 ksi |

| Alargamiento | 11 – 23% | 11 – 23% |

| Tenacidad a la fractura por deformación plana | 53 – 110 MPa√m | 47 – 100 ksi√in |

| Módulo volumétrico | 159 GPA | 23100 ksi |

| Coeficiente de Poisson | 0.29 | 0.29 |

| Maquinabilidad | 57% (Recocido) | 57% (Recocido) |

| Módulo de corte | 78,0 promedio de calificaciones | 11300 ksi |

- Nota de maquinabilidad:Estos datos se basan en la maquinabilidad 100% para el acero AISI 1212. Después del recocido y el estirado en frío, la maquinabilidad del acero 4340 se califica en 50%.

Propiedades físicas del acero 4340

| Propiedad | Valor (métrico) | Valor (Imperial) |

| Densidad | 7,85 g/cm³ | 0,284 lb/pulg³ |

| Punto de fusión | 1425 °C | 2597°F |

| Conductividad térmica | 46 W/m·K | 32 BTU/h·ft·°F |

| Capacidad calorífica específica | 460 J/kg-K | 0,11 BTU/lb-°F |

Propiedades térmicas del acero 4340

| Propiedad térmica | Métrica | Imperial | Comentarios |

| Coeficiente de expansión térmica (CTE) | 12,3 µm/m-°C @ 20°C | 6,83 µin/in-°F @ 68 °F | Endurecido en aceite, temple a 600 °C (1110 °F) |

| 12,6 µm/m-°C A 21-260 °C | 7,00 µin/in-°F A 69,8-500 °F | 1.88% Ni, normalizado y templado | |

| 12,7 µm/m-°C @ 20°C | 7,06 µin/in-°F @ 68 °F | Endurecido en aceite, temple a 600 °C (1110 °F) | |

| 13,7 µm/m-°C @ 250°C | 7,61 µin/in-°F A 482 °F | Endurecido en aceite, temple a 600 °C (1110 °F) | |

| 13,7 µm/m-°C A 21-540 °C | 7,61 µin/in-°F A 69,8-1000 °F | 1.88% Ni, normalizado y templado | |

| 13,9 µm/m-°C A 21-540 °C | 7,72 µin/in-°F A 69,8-1000 °F | 1.90% Ni, templado y revenido | |

| Capacidad calorífica específica | 0,475 J/g-°C | 0,114 BTU/lb-°F | Acero típico de la serie 4000 |

| Conductividad térmica | 44,5 W/mK | 309 BTU-pulgada/hora-pie²-°F | – |

Ventajas y desventajas del acero de aleación 4340

| Ventajas | Desventajas |

| Buena resistencia a golpes e impactos. | Riesgo de agrietamiento por temple. |

| Alta resistencia al desgaste y a la abrasión. | Requiere un procesamiento preciso y especializado. |

| Gran resistencia y tenacidad. | Susceptible a la corrosión. |

| Excelente resistencia a la fatiga. |

¿Cómo se fabrica el acero de aleación 4340?

- Fundición y refinado

El proceso comienza fundiendo hierro, carbono y elementos de aleación en un horno de arco eléctrico a 1.400 °C (2550 °F). Este paso crea una aleación fundida homogénea. Los métodos de refinación, como la desgasificación al vacío, son esenciales para un endurecimiento eficaz.

- Fundición y modelado

Después de que el acero se funde en palanquillas o lingotes, se somete a un proceso de forjado a temperaturas que varían entre 427-1.233 °C (800-2250 °F). La forja da forma al acero y refina su estructura de grano interno, aumentando su resistencia.

Durante esta fase se debe controlar el enfriamiento para evitar el agrietamiento y se recomienda un enfriamiento lento en arena o cal seca.

- Tratamiento térmico: temple y revenido

En primer lugar, el acero se calienta a 830-860 °C (1525-1580 °F) y se templa rápidamente en aceite. Esto crea una estructura martensítica. Después, el acero se templa a 400-600 °C (750-1100 °F) para mejorar su tenacidad manteniendo la resistencia.

- Recocido (opcional)

El acero 4340 se calienta a 844°C (1.550 °F) y se enfría lentamente en un horno. Este proceso refina la estructura del acero, lo que facilita su mecanizado y conformación en etapas posteriores.

- Mecanizado final y acabado de superficies

Una vez que el acero ha pasado por el tratamiento térmico y el endurecimiento superficial necesario, está listo para el mecanizado final. Se utilizan procesos de precisión como el torneado, el fresado y el rectificado para lograr las dimensiones y el acabado superficial requeridos, garantizando que el acero cumpla con las demandas específicas de su aplicación.

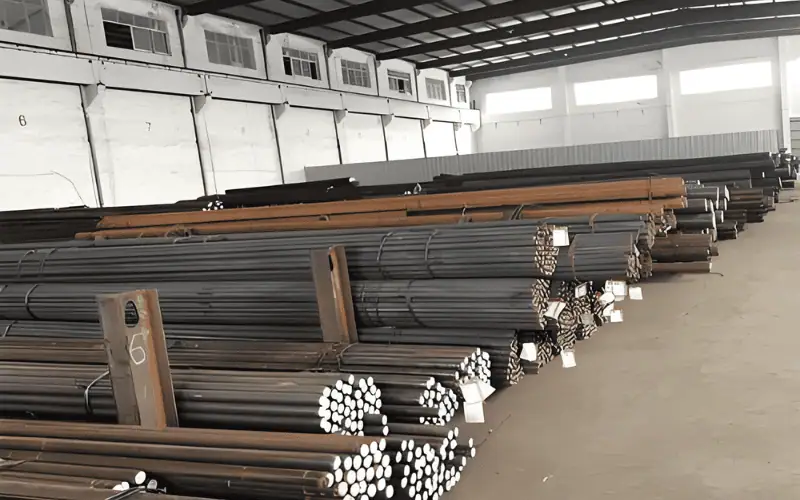

En SteelPro Group, nos centramos en ofrecer barras, placas y varillas de acero 4340 de la más alta calidad. Nuestros expertos garantizan que cada lote cumple con los estándares más estrictos.

Especificaciones del producto de acero 4340

| Tipo de producto | Diámetro/Espesor | Largo/Ancho |

| Bares | De 0,5″ a 12″ (12,7 mm a 304,8 mm) de diámetro | Hasta 20′ (6,1 m) de longitud |

| Rondas | De 0,5″ a 12″ (12,7 mm a 304,8 mm) de diámetro | Hasta 20′ (6,1 m) de longitud |

| Placas | De 0,5″ a 6″ (12,7 mm a 152,4 mm) de espesor | Hasta 120″ (3,05 m) de ancho |

| Hojas | De 0,5″ a 2″ (12,7 mm a 50,8 mm) de espesor | Hasta 120″ (3,05 m) de ancho |

| Varillas | De 0,5″ a 6″ (12,7 mm a 152,4 mm) de diámetro | Hasta 20′ (6,1 m) de longitud |

| Redondos (Maquinados) | De 0,5″ a 10″ (12,7 mm a 254 mm) de diámetro | Hasta 20′ (6,1 m) de longitud |

| Barras (estiradas en frío) | De 0,5″ a 6″ (12,7 mm a 152,4 mm) de diámetro | Hasta 20′ (6,1 m) de longitud |

Ofrecemos dimensiones personalizadas para el acero de aleación 4340 para satisfacer sus necesidades específicas. Ya sea que necesite acero laminado en caliente, recocido o estirado en frío, podemos proporcionarle la forma que mejor se adapte a su aplicación.

- Laminado en caliente:El acero se procesa a altas temperaturas para mejorar la tenacidad y la resistencia, ideal para componentes grandes y sometidos a alta tensión.

- Recocido:El acero se calienta y se enfría lentamente para refinar su estructura, lo que facilita su mecanizado y moldeado.

- Estirado en frío:El acero se pasa a través de una matriz a temperatura ambiente, lo que mejora su resistencia, precisión y calidad de la superficie.

Preguntas frecuentes sobre el acero de aleación 4340

¿El acero 4340 es inoxidable?

No, el acero 4340 no es acero inoxidable. No contiene un alto nivel de cromo ni otros elementos que lo hagan resistente a la corrosión como el acero inoxidable.

¿Cuál es la diferencia entre el acero 4340 y 4140?

El acero 4340 contiene mayores cantidades de níquel, cromo y molibdeno, lo que lo hace más fuerte y más dúctil que Acero 4140.

El acero 4340 es ideal para aplicaciones de alta resistencia y alta tensión, como en componentes aeroespaciales, automotrices y militares. Por el contrario, el acero 4140, con su menor contenido de aleación, se utiliza para piezas que requieren una resistencia moderada, como ejes, engranajes y pernos.

Descubra la resistencia del acero de aleación 4340 para su próximo proyecto

SteelPro Group se especializa en brindar soluciones de acero 4340 personalizadas que satisfacen las necesidades únicas de su industria. Ya sea que esté buscando asesoramiento de expertos, recomendaciones precisas de productos o un proceso de pedido sin inconvenientes, nuestro equipo está aquí para ayudarlo. Comuníquese hoy mismo para descubrir cómo el acero de aleación 4340 puede mejorar el rendimiento de su proyecto e impulsar su éxito.