Contenido

Recubrimiento galvanizado: espesor, factores e influencia

- John

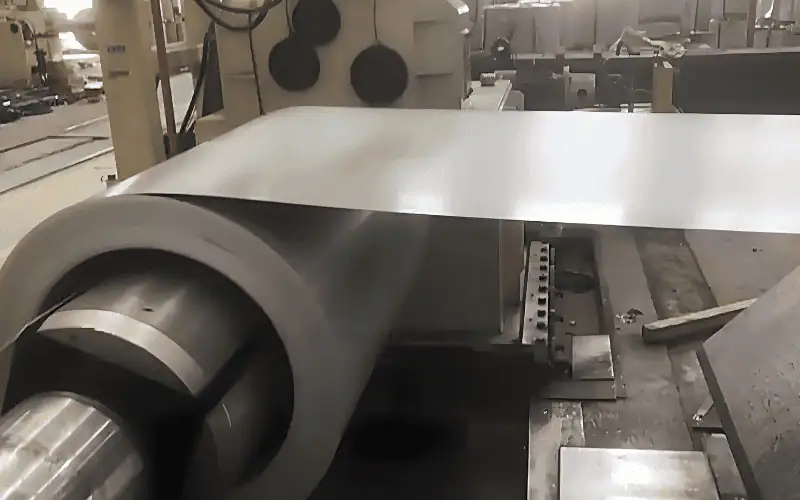

La galvanización es el proceso de unir una capa de zinc al acero. Un recubrimiento galvanizado es una capa protectora de zinc que se aplica al acero para prevenir la corrosión. El espesor de esta capa de zinc varía según factores como el tipo de acero, el método de galvanización y su aplicación prevista.

Este artículo le guiará a través de los diferentes rangos de espesor de los recubrimientos galvanizados, explorará los factores que afectan el espesor y sus beneficios, y describirá los métodos para medirlo. Además, presentará las clasificaciones estándar del acero galvanizado, como G30, G40, G60 y G90, cada una con espesores de capa de zinc específicos.

¿Qué espesor tiene el recubrimiento galvanizado?

El espesor de los recubrimientos galvanizados varía según el proceso de galvanizado, el tipo de acero y las normas aplicables. Generalmente, el espesor del recubrimiento oscila entre 5 y más de 100 micrómetros (µm).

A continuación se muestra la tabla con los estándares clave y rangos de espesor:

| Estándar | Rango de espesor (µm) |

| ASTM A123/A123M | 45–100+ |

| ASTM A653/A653M | 5–42 |

| ASTM B633 | 5–25 |

| ISO 1461 | 45–85+ |

| ISO 2081 | 5–25 |

| GB/T 2518-2019 | 20–60 |

| GB/T 15675-2020 | 2.5–20 |

En la norma ASTM A653/A653M, el acero galvanizado se clasifica según el peso del recubrimiento. Se representa mediante designaciones como G30, G40, G60 y G90. A continuación, se muestran sus espesores de recubrimiento típicos:

| Designación | Peso del recubrimiento de zinc |

| G30 | 0,30 onzas/pie² |

| G40 | 0,40 onzas/pie² |

| G60 | 0,60 onzas/pie² |

| G90 | 0,90 onzas/pie² |

Factores que afectan el espesor del recubrimiento de zinc

El factor principal que influye en el espesor de un recubrimiento de zinc es el método de galvanización empleado en la producción. Cada método crea un espesor de capa diferente debido a las características únicas de su proceso. La siguiente tabla muestra cómo las distintas técnicas de galvanización afectan el espesor de la capa de zinc resultante.

| Galvanización | Rango de espesor (µm) |

| Galvanizado por inmersión en caliente | 45–100+ |

| Galvanizado continuo por inmersión en caliente | 5–42 |

| Electrogalvanizado | 2.5–25 |

| Recubrimiento mecánico | 12–25 |

| Metalización | 50–150+ |

| Sherardización | 10–30 |

Entre estos procesos, los más utilizados son la galvanización por inmersión en caliente y la electrogalvanización. En las siguientes secciones, exploraremos los factores clave que influyen en el espesor del recubrimiento de zinc tanto en acero galvanizado por inmersión en caliente como en acero electrogalvanizado.

Galvanizado por inmersión en caliente

- Composición del acero

El silicio y el fósforo presentes en el acero influyen en el espesor del recubrimiento de zinc. Un nivel elevado de estos elementos hace que el acero sea más reactivo al zinc fundido, lo que resulta en una capa de zinc más gruesa.

El silicio tiene un impacto especial. Esto se conoce como el «efecto Sandelin», donde los niveles de silicio entre 0,031TP₃T y 0,121TP₃T producen un crecimiento acelerado del recubrimiento. El acero con bajo contenido de silicio y fósforo tiende a formar una capa de zinc más controlada y uniforme.

- Espesor y geometría del acero

En la galvanización por inmersión en caliente, el espesor y la forma del acero influyen significativamente en el espesor del recubrimiento de zinc. Las secciones de acero más gruesas retienen el calor durante más tiempo, lo que permite que una mayor cantidad de zinc se adhiera y forme un recubrimiento duradero.

La geometría del acero también afecta la distribución del recubrimiento. Las esquinas y los bordes suelen tener capas más gruesas, ya que retienen más calor, mientras que las áreas planas generalmente producen un recubrimiento más uniforme.

- Controles de proceso para el espesor del recubrimiento

Tiempo de inmersión:Ajuste del tiempo que el acero permanece en el baño de zinc fundido.

Velocidad de retiro:Controlar la velocidad a la que se retira el acero del baño de zinc; una extracción más lenta a menudo produce recubrimientos más gruesos.

Limpieza con aire o centrífuga:Utilizando cuchillas de aire o centrifugando para eliminar el exceso de zinc, asegurando una capa más uniforme y controlada.

Temperatura del baño:Regulación de la temperatura del baño de zinc; temperaturas más altas pueden aumentar la reactividad, afectando el espesor.

Electrogalvanizado

El electrogalvanizado generalmente ofrece mayor control sobre el espesor del recubrimiento en comparación con el galvanizado por inmersión en caliente. El espesor del recubrimiento de zinc suele estar controlado por los siguientes factores.

- Densidad de corriente

Una mayor densidad de corriente acelera la deposición de iones de zinc, creando un recubrimiento más grueso en menos tiempo. Sin embargo, puede dar lugar a recubrimientos irregulares o rugosos. Una menor velocidad de deposición puede resultar en una capa más delgada y controlada.

- Tiempo de enchapado

Un mayor tiempo de recubrimiento permite que se deposite más zinc, lo que resulta en una capa más gruesa. Tiempos más cortos producen recubrimientos más finos. El tiempo de recubrimiento permite controlar fácilmente el espesor final según las necesidades de la aplicación.

Impacto del espesor del recubrimiento de zinc en el rendimiento del acero

Resistencia a la corrosión

Un recubrimiento más grueso proporciona una barrera más resistente contra la humedad y los contaminantes, lo que reduce la probabilidad de formación de óxido en la superficie del acero. La capa adicional de zinc retrasa la exposición del acero subyacente a agentes corrosivos.

Durabilidad y vida útil

Cuanto más grueso sea el recubrimiento de zinc, mayor será la durabilidad y la vida útil del acero galvanizado. Los recubrimientos más gruesos ofrecen una protección más prolongada, ya que tardan más en erosionarse en ambientes corrosivos.

Por ejemplo, el acero galvanizado G30, con un revestimiento más delgado, puede proporcionar alrededor de 5 a 10 años de protección en entornos moderados, mientras que los revestimientos G90 pueden extender esta protección a 20 años o más en condiciones similares.

Coste

Cuanto más grueso sea el recubrimiento de zinc, mayor será el coste del acero galvanizado. Los recubrimientos más gruesos requieren más zinc, lo que incrementa el gasto en material. Además, lograr una capa más gruesa puede implicar tiempos de procesamiento más largos, lo que puede incrementar los costes de producción.

Aspecto de la superficie

El grosor del recubrimiento de zinc afecta la apariencia superficial del acero galvanizado. Los recubrimientos más gruesos suelen crear una superficie más rugosa y texturizada, mientras que los recubrimientos más delgados tienden a producir un acabado más liso.

Esta variación en la textura influye en la adherencia a la superficie de tratamientos adicionales, como pintura o recubrimiento en polvo. Los recubrimientos más finos suelen permitir un acabado más uniforme y estéticamente agradable.

¿Cómo comprobar el espesor del revestimiento galvanizado?

Métodos no destructivos

- Medidores de espesor magnéticos

Este es uno de los métodos no destructivos más populares. Utiliza una sonda magnética para medir el espesor del recubrimiento de zinc sobre el acero. Es portátil, preciso e ideal para inspecciones de campo.

- Prueba de corrientes de Foucault

Se utiliza un campo electromagnético para medir recubrimientos delgados con precisión; a menudo se utiliza para recubrimientos electrogalvanizados.

- Fluorescencia de rayos X (XRF)

Utiliza rayos X para medir tanto la composición como el espesor de la capa de zinc. Si bien es muy preciso, suele emplearse en entornos controlados debido a su coste.

Métodos destructivos

- Corte transversal microscópico

Esto implica cortar una muestra para medir la capa de zinc al microscopio. Esto proporciona resultados precisos, pero destruye la muestra, por lo que se utiliza para un análisis detallado.

- Pesaje antes y después de la galvanización

Este método mide la diferencia de peso antes y después de la galvanización para calcular el espesor. Si bien es preciso, también es destructivo y se utiliza principalmente en entornos de producción.

Solución de acero de calidad

Para un acero galvanizado fiable y que cumple con las normas, Grupo Steel Pro Ofrecemos soluciones de alta calidad diseñadas para satisfacer las necesidades de su proyecto. Nuestros productos se fabrican con precisión, lo que garantiza una resistencia a la corrosión, durabilidad y un rendimiento excepcionales. haga clic aquí ¡Para recibir una oferta de descuento exclusiva!