Inhalt

Woraus bestehen Karosserieteile?

- John

Karosserieteile sind wesentliche Bestandteile eines jeden Fahrzeugs und spielen sowohl für dessen Ästhetik als auch Funktionalität eine entscheidende Rolle. In diesem Artikel untersuchen wir die Materialien, die bei der Herstellung von Karosserieteilen verwendet werden, und wie sich diese Materialien auf die Sicherheit, Haltbarkeit und Effizienz eines Autos auswirken.

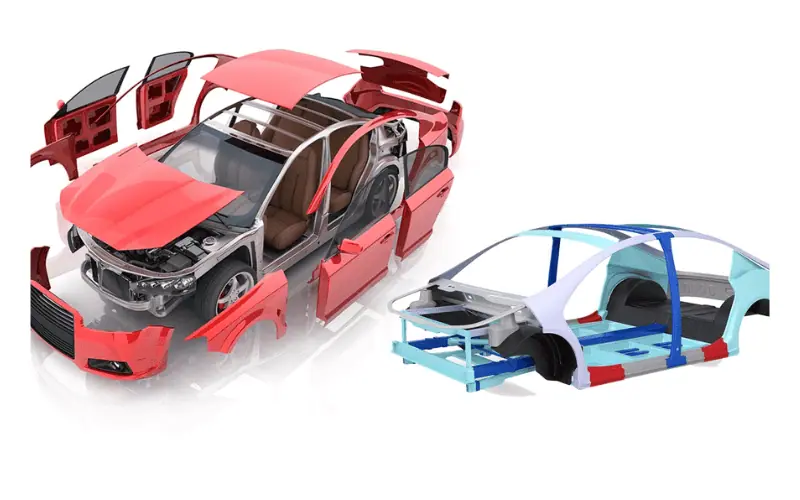

Was sind Karosserieteile?

Karosserieteile sind die äußeren Elemente, die das Gesamtbild eines Fahrzeugs prägen und seine inneren Komponenten schützen. Diese Teile erfüllen weit mehr als nur eine dekorative Funktion – sie sind sowohl für das Design als auch für die Leistung des Fahrzeugs von entscheidender Bedeutung. Sie decken den Rahmen ab, tragen zur Aerodynamik bei und bieten entscheidenden Schutz vor äußeren Einflüssen.

Karosserieteiletypen

Es gibt verschiedene Arten von Karosserieteilen, von denen jedes eine bestimmte Funktion hat:

- Kotflügel: Kotflügel sind über den Rädern angebracht und schützen das Fahrzeug vor Schmutz, Steinen und Fremdkörpern, die von den Reifen aufgewirbelt werden. Außerdem tragen sie zur Aerodynamik des Autos bei.

- Nr. Türen: Türen sind natürlich für das Ein- und Aussteigen der Passagiere unerlässlich. Allerdings verfügen sie in der Regel auch über Sicherheitselemente wie eine Seitenaufprallverstärkung.

- Hauben: Die Haube schützt den Motor und ermöglicht eine leichte Erreichbarkeit bei Reparaturen.

- Stoßstangen: Stoßfänger an der Vorder- und Rückseite des Fahrzeugs absorbieren Aufprallkräfte bei Kollisionen mit niedriger Geschwindigkeit, minimieren so den Schaden am Fahrzeug und erhöhen die Sicherheit.

- Dachpaneele: Diese Platten bilden das Dach des Autos und sind normalerweise aus Materialien gefertigt, die das Gewicht reduzieren, ohne die strukturelle Integrität zu beeinträchtigen.

Häufig verwendete Materialien für Karosserieteile

Stahl: Die traditionelle Wahl

Stahl ist seit Jahrzehnten der Eckpfeiler von Karosserieteilen. Es ist ein kostengünstiges und zuverlässiges Material, das für seine Robustheit und Langlebigkeit bekannt ist. Es bietet eine hervorragende Kollisionsfestigkeit und ist daher eine bevorzugte Option für den Aufprallschutz. Das Gewicht von Stahl kann jedoch den Kraftstoffverbrauch verringern und die Gesamtleistung des Fahrzeugs beeinträchtigen. Trotzdem wird es aufgrund seiner Kosteneffizienz und Festigkeit weiterhin häufig verwendet.

- Verwendet in: Kotflügel, Türen, Motorhauben, Dächer und Stoßstangen.

Aluminium: Leicht und stabil

Aluminium wird in Premium- und Hochleistungsautos immer beliebter. Es ist viel leichter als Stahl, was den Kraftstoffverbrauch und die Fahrzeugleistung verbessert. Darüber hinaus ist Aluminium korrosionsbeständig und daher ideal für Fahrzeuge, die häufig extremen Witterungsbedingungen ausgesetzt sind. Obwohl Aluminium teurer als Stahl ist, rechtfertigen seine Vorteile in Bezug auf Gewichtsreduzierung und Langlebigkeit oft die höheren Kosten.

- Verwendet in: Motorhauben, Türen, Kotflügel, Dächer und Kofferräume.

Kunststoffe und Verbundwerkstoffe

Polymere und synthetische Verbundstoffe wie Polypropylen und Glasfaser werden immer häufiger in Karosserieteilen von Fahrzeugen verwendet. Diese Materialien sind leicht, anpassungsfähig und können mühelos in komplizierte Formen gebracht werden, was vielseitige Designs ermöglicht. Sie sind außerdem wirtschaftlich und äußerst rost- und verschleißbeständig. Obwohl Kunststoffe und Verbundstoffe langlebig und leicht sind, bieten sie nicht immer die gleiche Festigkeit wie Metalle, was ihre Verwendung in stark beanspruchten Bereichen einschränkt.

- Verwendet in: Stoßstangen, Kotflügel, Innenverkleidungen und Zierleisten.

Carbonfaser: Das Premium-Material

Kohlefaser ist das Material der Wahl für hochwertige Sportwagen und Hochleistungsfahrzeuge. Kohlefaser ist für ihr beeindruckendes Verhältnis von Festigkeit zu Gewicht bekannt, unglaublich leicht und dennoch extrem stabil. Sie ist außerdem korrosionsbeständig und bietet eine überragende Leistung. Aufgrund ihrer hohen Kosten ist Kohlefaser jedoch für Massenfahrzeuge unpraktisch und wird daher nur in Premiummodellen verwendet.

- Verwendet in: Motorhauben, Dächer, Kotflügel, Türen und Hochleistungskomponenten.

Magnesium: Die neue Option

Magnesium, eines der leichtesten Konstruktionsmetalle, gewinnt in der Automobilindustrie zunehmend an Bedeutung. Aufgrund seines geringen Gewichts ist es eine attraktive Wahl zur Reduzierung der Fahrzeugmasse und Verbesserung der Kraftstoffeffizienz. Die hohen Kosten und die Herstellungsschwierigkeiten von Magnesium schränken derzeit jedoch seine weit verbreitete Verwendung ein. Laufende Forschung macht es allmählich zu einer praktikableren Option, insbesondere für Leichtfahrzeuge.

- Verwendet in: Motorräume, Sitzrahmen und leichte Karosserieteile.

Vor- und Nachteile der einzelnen Materialien

| Material | Vorteile | Benachteiligungen |

| Stahl | Robust und langlebig, kostengünstig, gute Schlagfestigkeit | Schwer, beeinträchtigt die Kraftstoffeffizienz, neigt zur Korrosion |

| Aluminium | Leicht, verbessert die Kraftstoffeffizienz, korrosionsbeständig | Teuer, schwieriger zu reparieren, geringere Schlagfestigkeit |

| Kunststoffe und Verbundwerkstoffe | Sehr leicht, flexibel und formbar, korrosionsbeständig | Geringe Schlagfestigkeit, weniger haltbar, kann durch UV-Strahlung beeinträchtigt werden |

| Kohlefaser | Leicht und stark, korrosionsbeständig, hohe Leistung | Sehr teuer, schwierig zu reparieren, begrenzte Verfügbarkeit |

| Magnesium | Extrem leicht, in manchen Bereichen stabiler als Aluminium | Hohe Produktionskosten, wärmereaktiv, seltener verwendet |

Wie werden Karosserieteile hergestellt?

Die Herstellung von Karosserieteilen erfordert Präzisionstechnik, moderne Materialien und effiziente Techniken, um Festigkeit, Gewicht und Kosten ins Gleichgewicht zu bringen. Der Prozess besteht aus mehreren wichtigen Schritten, von denen jeder dafür sorgt, dass die Teile die strukturellen und ästhetischen Anforderungen erfüllen.

1. Materialauswahl und -vorbereitung

Die Herstellung beginnt mit der Auswahl des richtigen Materials basierend auf der Funktion des Panels. Stahl, Aluminium, Kunststoffverbundstoffe und Kohlefaser werden vor der Formgebung in Platten, Rollen oder Formteilen vorbereitet.

2. Stanzen und Formen

Metallplatten unterliegen Stempeln, wo hydraulische Pressen Stahl- oder Aluminiumbleche mithilfe von Hochleistungsformen in präzise Formen bringen. Dies gewährleistet Konsistenz und Haltbarkeit.

Kunststoff- und Verbundplatten hingegen werden durch Formen Techniken wie Spritzguss, Formpressen oder Harztransferformen (RTM). Diese Verfahren ermöglichen komplexe Designs, die häufig für Stoßfänger und leichte Außenteile verwendet werden.

3. Schweißen und Montage

Nach der Formgebung werden die Metallplatten miteinander verbunden. Punktschweißen oder Laserschweißen, wodurch die strukturelle Integrität verbessert und gleichzeitig das Übergewicht minimiert wird. Kunststoffplatten werden nicht geschweißt, sondern mit Kleben oder mechanische Befestigungselemente, die Flexibilität und Haltbarkeit gewährleisten.

4. Oberflächenbehandlung und Beschichtung

Um die Korrosions- und Verschleißfestigkeit zu erhöhen, werden die Paneele Elektrophoretische Abscheidung (E-Coating) und Anti-Chip-Behandlungen. Kunststoff- und Verbundplatten erhalten UV-beständige Beschichtungen um Sonnenschäden und Abnutzung vorzubeugen.

5. Lackieren und Lackieren

Anschließend durchlaufen die Platten eine Mehrschicht-Lackierverfahren, das das Auftragen einer Grundierung, einer Basisschicht und einer Klarlackschicht umfasst. Jede Schicht wird bei hohen Temperaturen gebrannt, um lang anhaltende Farbe und Haltbarkeit zu gewährleisten.

6. Qualitätsprüfung und Tests

Vor der Installation werden die Paneele strenge Tests auf Schlagfestigkeit, Korrosionsschutz und Maßgenauigkeit. Diese Tests stellen sicher, dass die Platten präzise passen und den realen Bedingungen standhalten.

Die intelligente Wahl für Karosserieteile

Bei SteelPro Group liefern wir DP600-Serie und Stahl der Serie DP800. Unsere Produkte sind so konstruiert, dass sie den höchsten Industriestandards für Fahrzeugkarosserieteile entsprechen. Ganz gleich, ob Sie Sicherheit, Effizienz oder Leistung konstruieren, unsere Materialien gewährleisten Zuverlässigkeit bei jeder Komponente.