DH40 | Acero de alta resistencia para construcción naval

DH40 | Acero de alta resistencia para construcción naval

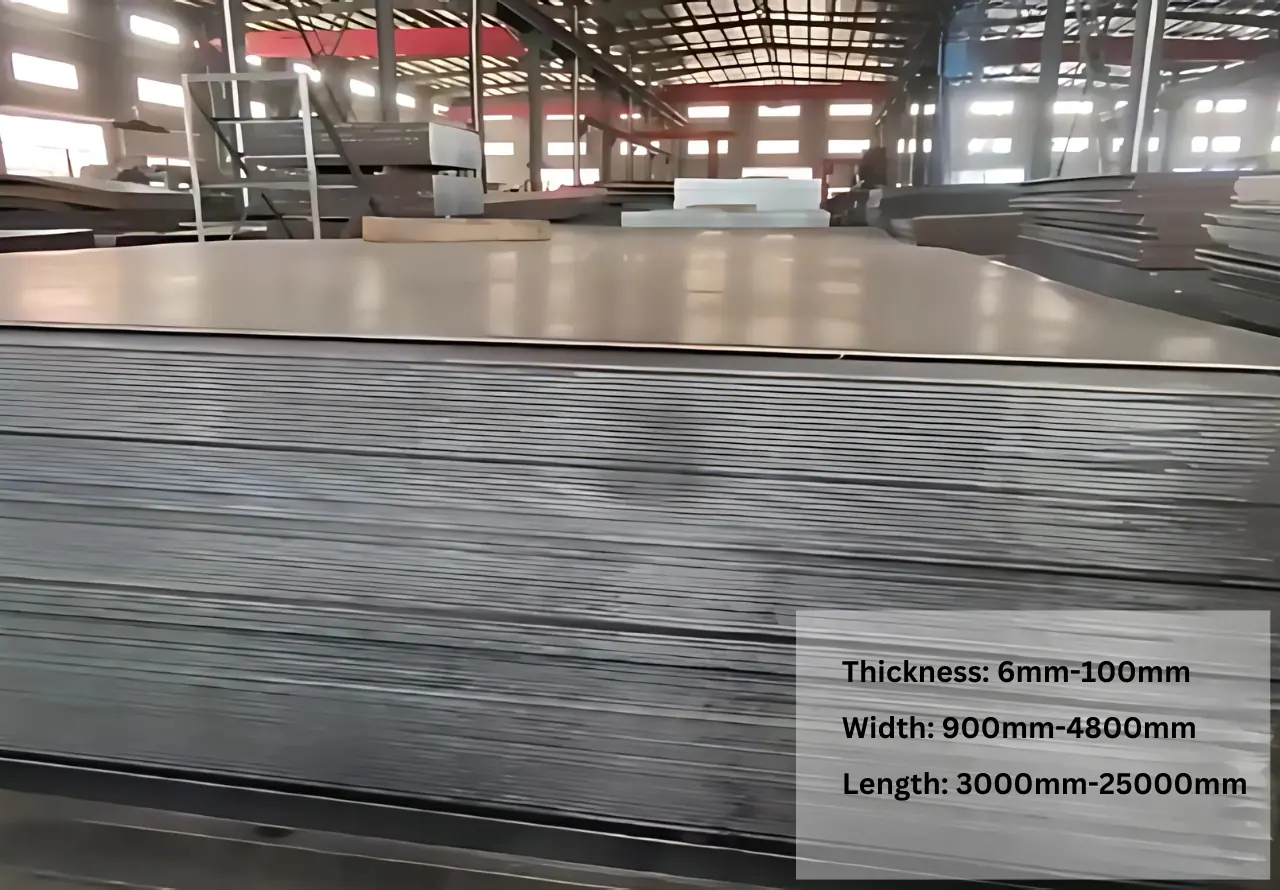

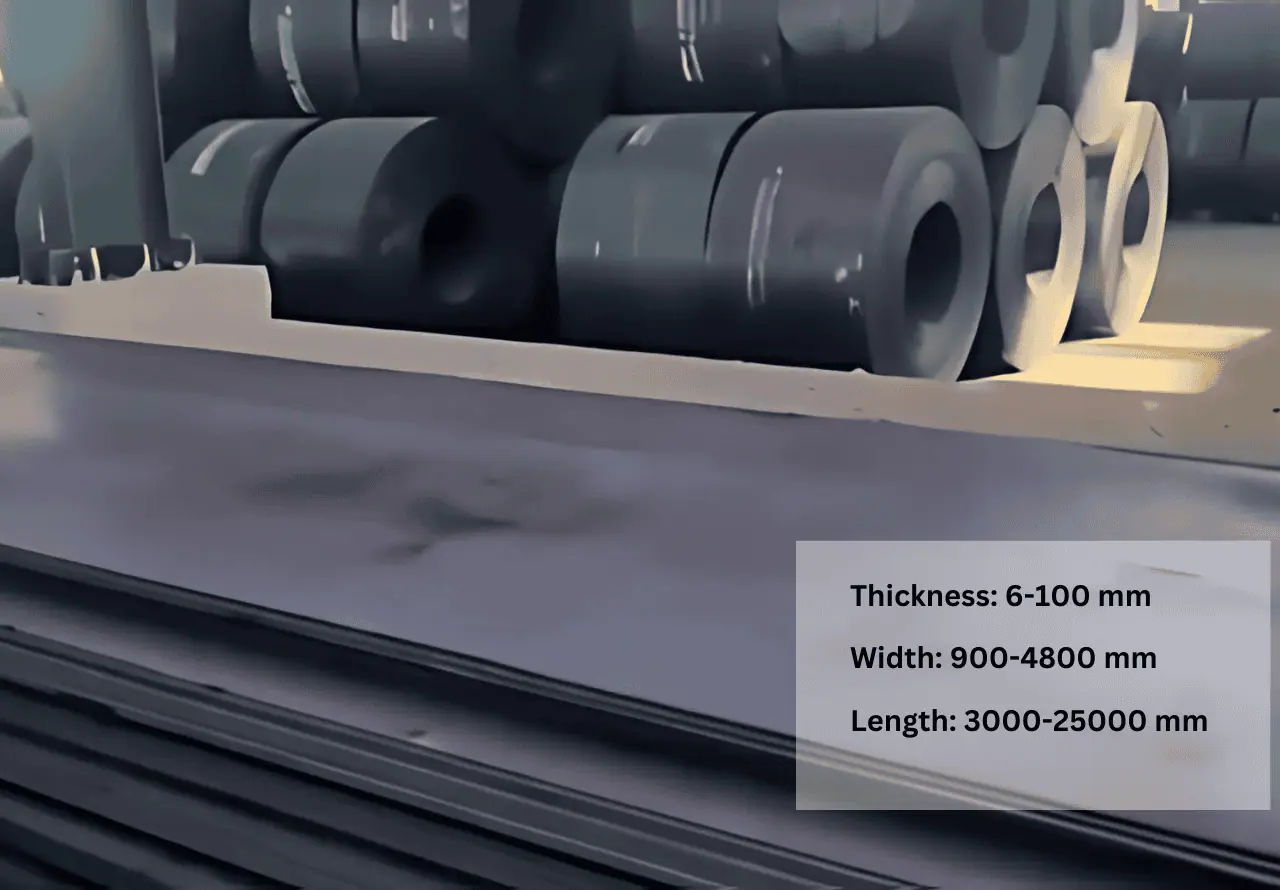

El Grupo SteelPRO dispone en stock de chapas de acero DH40 de alta resistencia para la construcción naval.

Certificado de clase: ABS/BV/CCS/DNV/KR/LR/NK/RINA/RS/PRS

Material: acero de baja aleación

Espesor: 6 mm-100 mm, o personalizado

Ancho: 900 mm-4800 mm, o personalizado

Longitud: 3000 mm-25000 mm, o personalizada

Condición de entrega: A/HR/N/CR/Q+T/TMPC, o según solicitud

Stock: En stock

Origen: Hebei/Henan/Jiangsu, China

Puerto: Qingdao

¿Buscas otro acero de alta resistencia de grado 40?

Haga clic aquí para AH40/EH40/FH40.

Descripción

¿Qué es DH40?

El acero DH40 es un acero estructural de alta resistencia utilizado en ingeniería naval y de alta mar. Se compone principalmente de hierro, carbono y manganeso, a los que se añaden elementos de microaleación para aumentar su durabilidad. La "D" significa nivel de tenacidad a -20℃, la "H" indica acero de alta resistencia, y "40" un límite elástico mínimo de 390Mpa.

Las principales características del acero DH40 son su elevado límite elástico y resistencia a la tracción, que le permiten soportar entornos de gran tensión. Ofrece una excelente tenacidad para resistir impactos a baja temperatura y una buena resistencia a la corrosión, lo que lo hace adecuado para las duras condiciones marinas. Además, su bajo contenido en carbono equivalente garantiza una fácil soldabilidad, esencial para la construcción a gran escala.

El acero DH40 se utiliza ampliamente en la construcción naval, incluyendo cascos, cubiertas y mamparos. También se utiliza en plataformas marinas, estructuras de puentes y maquinaria pesada, por lo que es ideal para entornos exigentes y aplicaciones de ingeniería complejas.

Características del DH40

- Alta resistencia para aplicaciones pesadas

- Excelente tenacidad, incluso a bajas temperaturas

- Buena resistencia al desgaste en condiciones duras

- Resistente al agrietamiento bajo tensión

- Buena maquinabilidad y soldabilidad

Composiciones químicas

| Elemento | Contenido (%) |

|---|---|

| Carbono, C | ≤ 0.18 |

| Silicio, Si | ≤ 0.50 |

| Manganeso, Mn | 0.90-1.60 |

| Fósforo, P | ≤ 0.035 |

| Azufre, S | ≤ 0.035 |

| Aluminio, Als | ≥ 0.015 |

| Titanio, Ti | ≤ 0.02 |

| Cobre, Cu | ≤ 0.35 |

| Cromo, Cr | ≤ 0.20 |

| Níquel, Ni | ≤ 0.40 |

| Molibdeno, Mo | ≤ 0.08 |

| Niobio, Nb | 0.02-0.05 |

| Vanadio, V | 0.05-0.10 |

Propiedades físicas

| Propiedad | Valor métrico | Valor imperial |

|---|---|---|

| Densidad | 7,85 g/cm³ | 0,284 lb/pulg³ |

| Punto de fusión | 1510°C | 2750°F |

| Conductividad térmica | 50,2 W/m-K | 29,05 BTU/(hr·ft·°F) |

| Conductividad eléctrica | 3,1 mS/m | 1,8 x 10^6 pies cuadrados |

| Capacidad calorífica específica | 480 J/kg-K | 0,115 BTU/(lb·°F) |

| Coeficiente de dilatación térmica | 11,7 µm/m-°C | 6,5 µin/in-°F |

| Resistividad eléctrica | 0,65 µΩ-m | 25,6 µΩ·pulgada |

Propiedades mecánicas

| Espesor (mm) | Resistencia al rendimiento (MPa mín.) | Resistencia a la tracción (MPa) | Elongación (% mín.) | Temperatura de prueba (°C) | Energía de impacto (KV·J mín.) Transversal/Longitudinal |

|---|---|---|---|---|---|

| ≤50 | 390 | 510 – 650 | 20 | -20 | 27/41 |

Industrias y aplicaciones

| Industria | Aplicación |

|---|---|

| Construcción naval | Estructuras del casco, cubiertas, mamparos, revestimientos laterales |

| Estructuras marítimas | Plataformas petroleras, oleoductos submarinos, columnas de soporte, muelles |

| Ingeniería naval | Grúas, cabrestantes, sistemas de propulsión, anclas |

| Maquinaria pesada | Excavadoras, grúas, componentes de chasis, brazos hidráulicos |

Mecanizado

Tratamiento térmico

- Precalentamiento:Caliente lentamente el acero a 600 °C (1112 °F) para reducir el estrés térmico.

- Austenitización:Calentar a 900-950 °C (1652-1742 °F) y mantener durante el tiempo suficiente para garantizar la austenización completa.

- Enfriamiento:Enfriar rápidamente en agua o aceite a temperatura ambiente.

- Templado: Calentar nuevamente a 550-700 °C (1022-1292 °F) según la dureza y tenacidad deseadas. Mantener durante 1-2 horas.

- Refrigeración:Deje que el acero se enfríe al aire hasta alcanzar la temperatura ambiente.

Acabado superficial

- Granallado – elimina las impurezas de la superficie y mejora la adherencia de los recubrimientos.

- Chorro de arena – alisa o vuelve rugosa la superficie para su preparación.

- Decapado – elimina óxidos, óxido y sarro mediante tratamiento ácido.

- Fosfatación – crea una capa protectora para la resistencia a la corrosión.

- Galvanización – aplica una capa de zinc para evitar la oxidación.

- Pintura o recubrimiento – añade capas protectoras y estéticas.

- Anodizado – mejora la resistencia a la corrosión (utilizado principalmente para aluminio).

*Posibilidad de personalización solicitar.

Nuestros servicios

SteelPRO Group - fabricante y proveedor de soluciones para aceros especiales, ofrece soluciones de aplicación multisectoriales y servicios personalizados, 100% sin calidad, ¡acompañando a los clientes en su crecimiento!

Nuestro control de calidad

- Redondez

- Tolerancia

- Microestructura

- Ensayos no destructivos

- Pruebas destructivas

- Control de procesos

Procesamiento de integración de servicios

- Soldadura

- Fabricación de metales

- Mecanizado CNC

- Torno

- Formando

PREGUNTA 1

PREGUNTA 2

PREGUNTA 3

PREGUNTA 4

PREGUNTA 4

CONTACTO

CONTACTO

Certificaciones

Otros productos

-

-

SteelPRO Group ofrece placas de acero estructural de alta resistencia FH550 para la construcción naval....

-

SteelPRO Group ofrece placas de acero para construcción naval de alta resistencia DH550 en stock....

-

SteelPro Group ofrece acero de alta resistencia FH36 para la construcción naval. Tiene...