Inhalt

Beschichtungsfehler bei verzinktem Stahl: Arten und Lösungen

- John

Der Hauptzweck der Verzinkung besteht darin, eine dauerhafte, korrosionsbeständige Beschichtung aufzubringen, die die Lebensdauer von Stahl in anspruchsvollen Umgebungen verlängert. Trotz der Fortschritte in der Verzinkungstechnologie können jedoch immer noch Beschichtungsfehler auftreten.

Dieser Artikel befasst sich eingehend mit den häufigen Beschichtungsfehlern, die bei verschiedenen verzinkten Schichten beobachtet werden, und beleuchtet deren Ursachen und praktische Lösungen.

Häufige Verzinkungsfehler

Bei verzinktem Stahl reichen Beschichtungsfehler von geringfügigen ästhetischen Mängeln bis hin zu erheblichen Mängeln, die die Leistung beeinträchtigen. Im Folgenden werden diese Mängel nach ihrer Auswirkung auf Aussehen und Funktionalität kategorisiert.

Akzeptable Mängel

- Verfärbung der Schweißfläche

- Aschefärbung

- Mattgraue oder fleckige Beschichtungen

Inakzeptable Mängel

- Kahle Stellen

- Schwarze Flecken

- Zinktropfendefekte

- Schlackenpickel/Einschlüsse

- Blasen und Nadellöcher

Oberflächenvorbereitungsfehler der Verzinkungsbeschichtung

Kahle Stellen

Blanke Stellen in verzinkten Beschichtungen sind Bereiche, in denen die Stahloberfläche keine ordnungsgemäße Beschichtung aufweist oder nur eine dünne Schicht aufweist. Diese Defekte beeinträchtigen die Integrität der Beschichtung und verringern die Korrosionsbeständigkeit des Materials.

Verursacht

Blanke Stellen entstehen oft durch unzureichende Oberflächenvorbereitung vor dem Verzinken. Effektive Vorbehandlungsschritte wie Beizen, Reinigen und Flussmittelauftrag sind entscheidend für die Beschichtungsqualität. Wenn die Stahloberfläche nicht vollständig gereinigt ist, können Oxide, Rost oder andere Rückstände die Haftung der Beschichtung beeinträchtigen, was zu unbeschichteten oder dünn beschichteten Stellen führt.

Vorbeugende Maßnahmen

- Behalten Sie die Vorbehandlungsschritte wie Beizen und Flussmittelauftrag streng im Auge, um sicherzustellen, dass alle Verunreinigungen entfernt werden und eine gleichmäßige Haftung der Beschichtung gewährleistet ist.

- Untersuchen Sie die Stahloberfläche vor dem Beschichten auf mögliche Verunreinigungen oder Unvollkommenheiten.

Schwarze Flecken

Schwarze Flecken erscheinen als dunkle oder schwarze Flecken auf der beschichteten Stahloberfläche. Diese Flecken können sowohl das Aussehen als auch die Korrosionsbeständigkeit der Beschichtung beeinträchtigen, da sie oft auf Bereiche hinweisen, in denen die Zinkhaftung unvollständig oder uneinheitlich ist.

Verursacht

Schwarze Flecken entstehen in erster Linie durch Probleme mit dem Flussmittel während der Vorbehandlung. Bleiben Flussmittelrückstände aufgrund unzureichenden Spülens oder Erhitzens auf der Stahloberfläche zurück, können sie mit Zink reagieren und zu dunklen Verfärbungen führen.

Vorbeugende Maßnahmen

- Sorgen Sie für eine vollständige Flussmittelaktivierung, indem Sie den Stahl im Verzinkungsbad auf die richtige Temperatur erhitzen.

- Nach dem Flussmittelauftrag gründlich abspülen, um überschüssige Rückstände von der Oberfläche zu entfernen.

Verfärbung der Schweißfläche

Charakteristisch sind dunkle, oft ungleichmäßige Verfärbungen in der Nähe von Schweißstellen. Diese Flecken beeinträchtigen zwar nicht unbedingt die Korrosionsbeständigkeit der Beschichtung, mindern aber die ästhetische Qualität der verzinkten Oberfläche.

Verursacht

Schweißprozesse können chemische Rückstände wie Flussmittel oder Oxide hinterlassen, die beim Verzinken mit dem geschmolzenen Zink reagieren. Diese Reaktionen führen zu dunklen Bereichen in der Nähe der Schweißnähte, wo die Beschichtung keine einheitliche Farbe bildet.

Silizium und Phosphor sind Elemente, die den Zink-Eisen-Legierungsprozess beschleunigen. Schweißnähte mit hohen Konzentrationen dieser Elemente neigen eher zu dunklen Flecken, da beim Verzinken überschüssige Legierungsschichten in der Nähe der Schweißnähte entstehen.

Vorbeugende Maßnahmen

- Vor dem Verzinken müssen unbedingt alle Rückstände der Schweißnaht entfernt werden, darunter Flussmittel, Oxide und andere Verunreinigungen.

- Durch die Verwendung von Schweißstäben mit niedrigem Silizium- und Phosphorgehalt kann die Wahrscheinlichkeit dunkler Flecken verringert werden.

Zinktropfendefekte

Zinktropfendefekte treten als ungleichmäßige Zinkansammlungen auf, die oft als Tropfen, Spitzen oder Pfützen auf der Oberfläche von verzinktem Stahl sichtbar sind. Diese Unregelmäßigkeiten erzeugen eine raue, ungleichmäßige Oberfläche, die sowohl das Aussehen als auch die Handhabung des Produkts beeinträchtigen kann.

Verursacht

Zinktropffehler entstehen typischerweise, wenn überschüssiges Zink nach dem Tauchen nicht richtig von der Stahloberfläche abläuft. Eine schlechte Positionierung oder unzureichende Drainage kann dazu führen, dass sich Zink in bestimmten Bereichen ansammelt. Darüber hinaus können niedrige Badtemperaturen dazu führen, dass Zink zu schnell erstarrt, was zu Spitzen oder dicken Stellen führt, bevor es vom Stahl abfließt.

Vorbeugende Maßnahmen

- Positionieren Sie den Stahl in einem optimalen Winkel für die Entwässerung, um sicherzustellen, dass überschüssiges Zink gleichmäßig abfließt.

- Halten Sie die Badtemperaturen angemessen, um eine ausreichende Fließfähigkeit des Zinks zu gewährleisten.

- Überwachen und passen Sie die Tauch- und Hebegeschwindigkeiten an, um eine gleichmäßige Beschichtungsverteilung zu gewährleisten.

Prozessfehler Der galvanischen Beschichtung

Aschefärbung

Ascheflecken erscheinen als stumpfe, gräuliche Rückstände oder Flecken auf der verzinkten Oberfläche und verleihen ihr ein ungleichmäßiges und unsauberes Aussehen. Dieser Defekt kann die optische Qualität der Beschichtung beeinträchtigen, beeinträchtigt jedoch in der Regel nicht die Korrosionsbeständigkeit.

Verursacht

Ascheflecken entstehen durch Zinkoxidpartikel, die sich im Verzinkungsbad bilden, wenn Zink mit Sauerstoff reagiert. Werden diese Partikel nicht ordnungsgemäß aus dem Bad entfernt, haften sie beim Tauchen an der Stahloberfläche und hinterlassen einen gräulichen Fleck. Übermäßige Aschebildung kann durch hohen Sauerstoffgehalt oder mangelhafte Badpflege verursacht werden.

Vorbeugende Maßnahmen

- Entfernen Sie regelmäßig die Asche aus dem Verzinkungsbad, um es frei von Zinkoxidpartikeln zu halten.

- Kontrollieren Sie den Sauerstoffgehalt im Bad unter 0,3%, um die Aschebildung zu reduzieren.

Mattgraue oder fleckige Beschichtungen

Mattgraue oder gesprenkelte Beschichtungen erscheinen als uneinheitliche, fleckige Graubereiche statt als helle, gleichmäßige Oberfläche, was sowohl das Aussehen als auch die Einheitlichkeit beeinträchtigt.

Verursacht

Stahl mit erhöhtem Silizium- oder Phosphorgehalt kann schneller mit Zink reagieren, was zu dickeren, mattgrauen Beschichtungen führt.

Ungleichmäßiges Abkühlen nach dem Verzinken kann außerdem zu uneinheitlichen Texturen in der Beschichtung führen. Schnelles Abkühlen kann zu Flecken mit unterschiedlicher Oberflächenbeschaffenheit führen, was zu einem fleckigen Effekt führt.

Vorbeugende Maßnahmen

- Verwenden Sie Stahl mit niedrigem Silizium- und Phosphorgehalt, um die Reaktion zu minimieren, die matte Beschichtungen verursacht.

- Sorgen Sie für konstante Abkühlraten, um eine ungleichmäßige Verfestigung und Strukturabweichungen zu vermeiden.

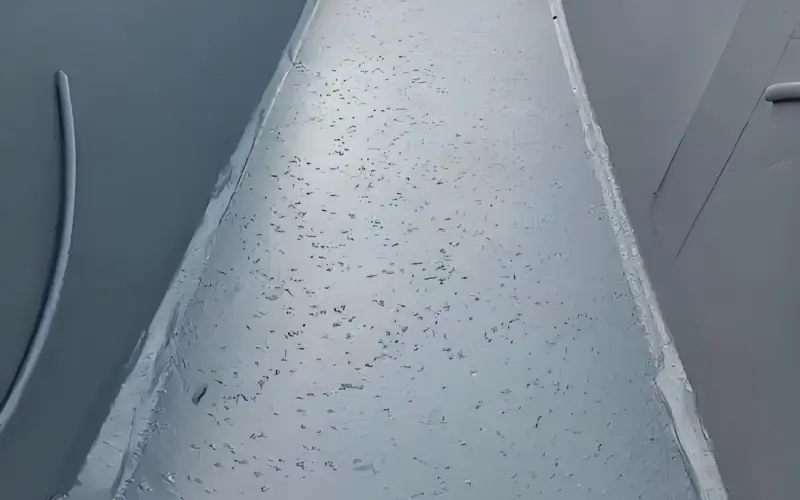

Schlackenpickel/Einschlüsse

Schlackenpickel oder -einschlüsse erscheinen als kleine, raue Beulen oder erhabene Flecken auf der verzinkten Oberfläche. Diese Unvollkommenheiten werden durch feste Partikel verursacht, die in die Zinkbeschichtung eingebettet sind und ihr eine grobe, ungleichmäßige Textur verleihen.

Verursacht

Krätze im Verzinkungsbad, gebildet durch Zink-Eisen-Verbindungen, kann bei unsachgemäßer Handhabung zu Einschlüssen führen. Übermäßige Bewegung oder Bewegung während des Tauchens wirbelt Krätzepartikel vom Boden des Bades auf. Wenn sich diese Partikel im Bad ansammeln, lagern sie sich in der Beschichtung ab und bilden raue, erhabene Stellen, sogenannte Krätzepickel.

Vorbeugende Maßnahmen

- Filtern Sie das Verzinkungsbad regelmäßig, um es frei von Zink-Eisen-Partikeln zu halten.

- Sorgen Sie für die richtige Badtemperatur, um die Krätzebildung zu verringern.

- Minimieren Sie die Bewegung während des Eintauchens, um zu verhindern, dass sich Schlacke auf der Oberfläche absetzt.

Blasen und Nadellöcher

Blasen erscheinen als erhabene Blasen, während Nadellöcher winzige Löcher in der verzinkten Beschichtung sind. Beide Defekte stören die glatte Oberfläche der Beschichtung.

Verursacht

Blasen und Nadellöcher entstehen häufig durch eingeschlossene Gase oder Feuchtigkeit auf der Stahloberfläche während des Verzinkens. Wenn Feuchtigkeit oder Verunreinigungen vorhanden sind, verdampfen sie bei der großen Hitze und bilden beim Erstarren des Zinks Blasen oder Löcher.

Vorbeugende Maßnahmen

- Sorgen Sie vor dem Verzinken für eine gründliche Reinigung und Trocknung der Stahloberfläche, um Feuchtigkeit und Verunreinigungen zu entfernen.

- Kontrollieren Sie die Tauchgeschwindigkeit, damit eingeschlossene Gase allmählich entweichen können.

Abblättern oder Abblättern

Es zeigt sich, dass sich Teile der verzinkten Beschichtung von der Stahloberfläche lösen und freiliegende Bereiche anfällig für Rost machen. Dieser Defekt schwächt die Haftung der Beschichtung und beeinträchtigt ihre Haltbarkeit und Schutzfunktion.

Verursacht

Dieser Defekt ist in erster Linie auf eine zu dicke Beschichtung oder unzureichende Haftung zurückzuführen. Beschichtungen über 250 Mikrometer neigen zur Delamination, insbesondere bei Stößen. Darüber hinaus können Produkte mit einer sehr glatten Oberfläche die Haftung der Zinkschicht beeinträchtigen, was die Wahrscheinlichkeit eines Abblätterns erhöht.

Vorbeugende Maßnahmen

- Stellen Sie sicher, dass die Beschichtungsdicke unter der empfohlenen Grenze von 250 Mikron bleibt.

- Verwenden Sie Vorbehandlungsmethoden, um zu glatte Oberflächen aufzurauen und so die Zinkhaftung zu verbessern.

Weißrost

Weißrost erscheint als weiße, pulverartige Substanz auf der Oberfläche verzinkter Beschichtungen und bildet sich oft in Flecken. Dieser Defekt beeinträchtigt das Erscheinungsbild der Beschichtung und kann, wenn er unbehandelt bleibt, die Schutzwirkung der Zinkschicht allmählich schwächen.

Verursacht

Weißrost entsteht, wenn frisch verzinkte Oberflächen Feuchtigkeit oder Kondenswasser ausgesetzt werden, bevor sie vollständig getrocknet sind. Das Zink reagiert mit Wasser und Sauerstoff zu Zinkhydroxid, einem weißen Pulver. Dies tritt häufig auf, wenn verzinkte Gegenstände dicht gestapelt werden, wodurch die Luftzirkulation verhindert wird, oder wenn sie unter feuchten Bedingungen gelagert werden.

Reparaturmethoden

- Reinigen Sie die betroffenen Stellen mit einer weichen Bürste oder einem Tuch, um den weißen Rost zu entfernen.

- Tragen Sie in leichten Fällen eine verdünnte Essiglösung auf, um die weißen Rückstände zu neutralisieren und zu entfernen, und spülen Sie anschließend mit Wasser nach.

- Verwenden Sie in schweren Fällen einen speziellen Zinkreiniger, um das Aussehen der Beschichtung wiederherzustellen.

Vorbeugende Maßnahmen

- Lassen Sie frisch verzinkte Gegenstände vollständig trocknen, bevor Sie sie stapeln oder lagern.

- Lagern Sie verzinkte Produkte an einem trockenen, gut belüfteten Ort, um die Feuchtigkeitsbelastung zu reduzieren.

- Verwenden Sie während der Lagerung Schutzhüllen, um die Bildung von Kondenswasser auf der Oberfläche zu verhindern.

Hochwertige galvanisierte Beschichtungen für dauerhafte Qualität

Entdecken Sie die unübertroffene Qualität von Stahlprofi-Gruppeverzinkte Stahlprodukte. Unsere hochwertigen Beschichtungen bieten zuverlässigen, langlebigen Schutz und bieten eine Reihe von Oberflächenoptionen für Ihre individuellen Anforderungen. Vertrauen Sie auf unser Engagement für Langlebigkeit und Optik. Wir stellen sicher, dass jedes Produkt nicht nur leistungsstark, sondern auch optisch optimal aussieht. Für ein individuelles Angebot kontaktieren Sie uns. klicken Sie hier.