Contenido

Anodizado del acero inoxidable: Proceso, retos y alternativas

- John

El anodizado es una tecnología de tratamiento de superficies que puede mejorar la resistencia al desgaste y la corrosión de los metales y darles diversos colores. Sin embargo, la idoneidad del anodizado para el acero inoxidable sigue siendo controvertida. Exploramos en detalle las cuestiones relacionadas con el anodizado del acero inoxidable, incluida la cuestión de si el acero inoxidable puede anodizarse, los métodos de anodizado y sus ventajas e inconvenientes, y otros procesos alternativos.

¿Qué significa anodizado?

El anodizado es un proceso de tratamiento electroquímico de superficies cuyo objetivo es mejorar la resistencia a la corrosión, la resistencia al desgaste y el aspecto mediante la formación de una película de óxido en la superficie del metal. El anodizado está muy extendido en el aluminio y sus aleaciones, pero en el caso del acero inoxidable, a pesar de algunos avances, sigue planteando problemas de aplicación y requiere procesos más complejos para superar las dificultades causadas por la química de su superficie.

¿Se puede anodizar el acero inoxidable?

Generalmente no, acero inoxidable No se puede anodizar porque los baños de proceso que se utilizan para anodizar el aluminio corroen y disuelven las piezas de acero inoxidable. Sin embargo, existen métodos especiales para lograr un efecto anodizado en el acero inoxidable. Esto requiere equipo profesional y soporte técnico, por lo que no se recomienda realizar este proceso usted mismo en un entorno doméstico.

Además, existen algunos tratamientos superficiales del acero inoxidable que pueden lograr resultados similares, como: Electropulido, recubrimiento PVD (deposición física de vapor), recubrimiento de óxido negro.

¿A qué dificultades se enfrenta el anodizado del acero inoxidable?

Estabilidad de la capa de óxido

El acero inoxidable tiende a formar una capa de óxido suelta y muy porosa durante el proceso de anodizado, lo que provoca una disminución del rendimiento protector. Para obtener una capa de óxido estable, deben controlarse con precisión diversos parámetros del proceso de electrólisis, como la corriente, el voltaje y el valor de pH del electrolito.

Problema de corrosión

El acero inoxidable es propenso a corrosión En electrolitos ácidos o alcalinos, especialmente la inestabilidad durante el proceso de electrólisis. Por lo tanto, es necesario seleccionar un electrolito adecuado y evitar la corrosión en la superficie del acero inoxidable durante el proceso de tratamiento.

Coste y complejidad

El anodizado del acero inoxidable requiere el uso de productos químicos y equipos caros, tiene un proceso complejo, unos costes de fabricación elevados y exige que los operarios tengan conocimientos técnicos profesionales y experiencia.

Uniformidad de la superficie

Durante el proceso de anodizado, es un reto mantener la uniformidad de la capa de óxido, especialmente cuando se trata de grandes superficies o formas complejas. Cualquier capa de óxido irregular puede afectar al rendimiento y el aspecto finales.

¿Cómo anodizar el acero inoxidable?

Pretratamiento de la superficie: En primer lugar, debe eliminar a fondo las manchas de la superficie de acero inoxidable. Entre los productos de limpieza más utilizados se encuentran la acetona o los limpiadores alcalinos. La limpieza puede mejorarse con ultrasonidos o métodos mecánicos.

Aclarar: Después de la limpieza, enjuague bien las piezas de acero inoxidable con agua desionizada o destilada para eliminar cualquier resto de producto de limpieza.

Encurtido (opcional): El decapado elimina las capas de óxido antiguas y deja la superficie más limpia y preparada para el proceso de anodizado. Por ejemplo, el decapado con una solución de ácido nítrico puede eliminar capas gruesas de óxido o contaminantes en la superficie.

Aclarar: Enjuague las piezas con agua desionizada para eliminar los residuos generados durante el proceso de decapado.

Preparación de electrolitos: El anodizado del acero inoxidable suele requerir el uso de un electrolito alcalino fuerte con un valor de pH elevado, como una solución de hidróxido de sodio (NaOH). La concentración, la temperatura y el pH del electrolito deben controlarse con precisión para garantizar la calidad y el rendimiento de la capa de óxido.

Anodizado: La pieza de acero inoxidable se sumerge completamente en el electrolito y, a continuación, se conecta al terminal positivo de una fuente de alimentación de corriente continua, garantizando que se apliquen la corriente y el voltaje adecuados. El cátodo está construido con un material inerte, como platino o grafito, para garantizar que el proceso de electrólisis se desarrolle sin problemas y sin que el material del cátodo lo perturbe o afecte.

Aclarar: Una vez finalizado el proceso de anodizado, enjuague bien la pieza utilizando agua desionizada para eliminar los residuos de electrolito.

Neutralización (opcional): Si el electrolito utilizado es fuertemente alcalino, es necesario neutralizarlo con una solución de ácido débil para eliminar la alcalinidad residual en la superficie.

Sellado: Para mejorar su resistencia a la corrosión y durabilidad, la capa anodizada debe sellarse con agua hirviendo, vapor o selladores químicos.

Colorear (opcional): La capa anodizada se puede colorear para satisfacer requisitos estéticos con tintes orgánicos o inorgánicos. El proceso de coloración debe ajustarse en función del tinte específico y las condiciones de procesamiento.

Acero inoxidable anodizado negro

El acero inoxidable anodizado negro es un tipo de acero inoxidable tratado mediante un proceso de anodizado, que le confiere un aspecto negro intenso. Este proceso suele utilizarse para mejorar la resistencia a la corrosión, la resistencia al desgaste y las propiedades decorativas del acero inoxidable, al tiempo que confiere al material un aspecto único.

Resumen del proceso

El proceso de preparación del acero inoxidable anodizado negro es relativamente complejo e implica los siguientes pasos:

Limpieza y pretratamiento de superficies: Para garantizar la uniformidad y adherencia de la capa de óxido, la superficie de acero inoxidable debe limpiarse a fondo para eliminar óxidos, aceites y otras impurezas. Para lograr este propósito suele utilizarse el pulido químico o electrolítico.

Oxidación electrolítica: Bajo un electrolito específico, el acero inoxidable funciona como ánodo y se forma una película de oxidación por la acción de la corriente eléctrica. Esta película no sólo mejora la resistencia a la corrosión del material, sino que también obtiene un aspecto negro mediante el proceso de teñido.

Teñido: Tras el anodizado, los poros de la película de óxido son penetrados por el tinte para formar un color negro. El tiempo y la temperatura se controlan con precisión durante el proceso para garantizar la uniformidad y la profundidad del color.

Tratamiento de sellado: Tras el teñido, es necesario sellar los poros de la película de óxido mediante un tratamiento de sellado, que no sólo fija el color sino que también mejora aún más la durabilidad de la capa de óxido.

Campos de aplicación

El acero inoxidable anodizado negro se utiliza ampliamente en decoración arquitectónica (como paneles decorativos de paredes exteriores, marcos de puertas y ventanas), electrodomésticos de gama alta (como paneles de frigoríficos, superficies de hornos), electrónica de consumo (como carcasas de teléfonos móviles, carcasas de ordenadores portátiles) y otros campos.

Acero inoxidable anodizado arco iris

El acero inoxidable no puede anodizarse en el sentido tradicional, y el aspecto de "anodizado arco iris" que presenta suele conseguirse mediante tratamientos superficiales alternativos, como:

- Recubrimiento por deposición física de vapor (PVD):

El PVD es un método común utilizado para crear superficies coloridas y duraderas en acero inoxidable, incluidos los efectos arco iris. En este proceso, una fina capa de metal o compuesto se evapora al vacío y se deposita sobre la superficie de acero inoxidable. Este método permite controlar con precisión el color y el acabado de la superficie. - Tratamiento térmico:

Los tratamientos térmicos controlados pueden utilizarse para crear capas de óxido con los colores del arco iris en el acero inoxidable. Calentando el metal a una temperatura específica, aparecen diversos colores (azul, morado, dorado, etc.) debido a efectos de interferencia en la capa de óxido. Sin embargo, este método puede no ser tan duradero como los revestimientos PVD. - Colorante químico:

Varios procesos químicos pueden crear capas de óxido de colores en el acero inoxidable. Estos tratamientos suelen utilizarse para crear un aspecto de arco iris sumergiendo el acero en baños ácidos o soluciones electroquímicas específicas.

Ventajas y desventajas del acero inoxidable anodizado

Ventajas

- Mayor resistencia a la corrosión: La capa anodizada puede mejorar significativamente la resistencia a la corrosión del acero inoxidable, haciendo que funcione mejor en entornos difíciles, especialmente en entornos de alta temperatura y medios químicos.

- Mayor resistencia al desgaste: La superficie de óxido es más dura que la del acero inoxidable ordinario y resiste arañazos y abrasiones. Esto hace que las piezas de acero inoxidable tratado tengan un buen rendimiento en entornos de alto desgaste.

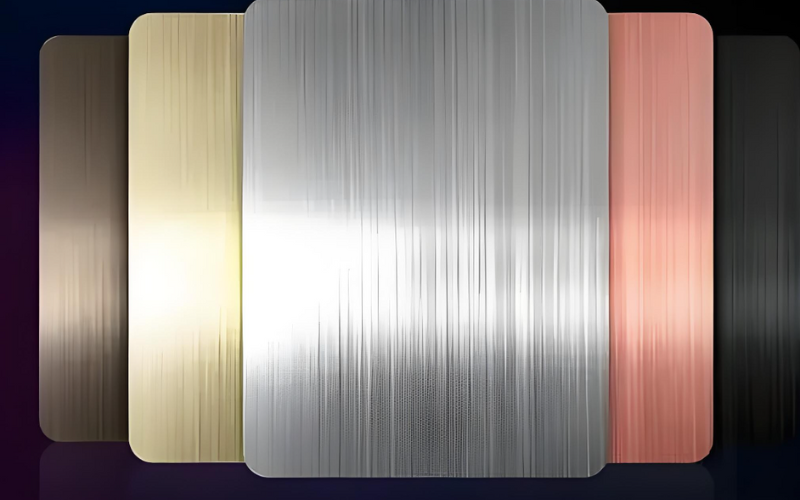

- Aspecto mejorado: El anodizado puede dar al acero inoxidable una variedad de colores y brillo, mejorando su aspecto y haciéndolo más atractivo en aplicaciones decorativas.

- Aislamiento eléctrico mejorado: La capa de óxido tiene ciertas propiedades de aislamiento eléctrico, lo que resulta adecuado para dispositivos y componentes electrónicos que requieren aislamiento eléctrico.

Desventajas

- Mayor coste: La aplicación del proceso de anodizado implica equipos y productos químicos de alto coste, y el coste de procesamiento es elevado.

- Selección limitada de colores: En comparación con la pintura u otros procesos de tratamiento de superficies, la selección de colores del anodizado puede ser más limitada. Aunque pueden conseguirse algunos efectos cromáticos, siguen estando limitados por la disponibilidad de tecnología y materiales.

- Requisitos de mantenimiento: Para garantizar el aspecto y el rendimiento de la capa anodizada, puede ser necesaria una limpieza y un mantenimiento periódicos. Especialmente en entornos corrosivos, la capa de óxido se daña con mayor facilidad, por lo que debe prestarse especial atención.

- Aplicabilidad limitada: El proceso de anodizado puede no ser adecuado para todos los tipos de acero inoxidable, especialmente en determinados entornos de alta temperatura o corrosivos, y su efecto puede no ser el esperado.

Procesos alternativos para el acero inoxidable anodizado

Anodizar el acero inoxidable no es necesariamente la mejor opción. Otros procesos también pueden conseguir el efecto deseado.

Pasivación

Pasivación Es uno de los procesos de tratamiento de superficies más utilizados para proporcionar una mayor resistencia a la corrosión del acero inoxidable mediante la formación de una película pasivada en la superficie del material. Este proceso es relativamente simple y de bajo costo, y es particularmente adecuado para ocasiones que requieren prevención de la oxidación, como el procesamiento de alimentos y el equipo médico.

Pulido electrolítico

El electropulido es un proceso que elimina pequeñas imperfecciones de la superficie del acero inoxidable mediante un proceso electrolítico, proporcionando una superficie lisa y limpia. Son especialmente adecuados para aplicaciones que exigen altos niveles de higiene, como los equipos de procesamiento de alimentos y farmacéuticos.

Revestimiento PVD

La tecnología de revestimiento por deposición física de vapor (PVD) puede depositar una fina película sobre la superficie del acero inoxidable, proporcionando una rica variedad de colores y efectos superficiales. La gran dureza y la excelente resistencia al desgaste de los revestimientos PVD los hacen especialmente adecuados para aplicaciones en las que la durabilidad es fundamental.

Pulverización

Los procesos de pulverización pueden proporcionar diversos efectos estéticos y capas protectoras a las piezas de acero inoxidable. Aunque la pulverización no suele ser tan resistente a la corrosión y al desgaste como el anodizado, su flexibilidad y rentabilidad la convierten en un proceso alternativo habitual.

Revestimiento

El revestimiento del acero inoxidable mediante una variedad de recubrimientos, como epoxi o uretano, proporciona protección adicional y versatilidad también en el aspecto. Los procesos de revestimiento se adaptan a las necesidades de aplicaciones específicas para satisfacer distintos requisitos de rendimiento.

Acero inoxidable anodizado frente a otros tratamientos superficiales Acero inoxidable

La comparación del anodizado con otros procesos de tratamiento de superficies es la siguiente.

Anodizado frente a galvanoplastia

- La tecnología de galvanoplastia puede formar un revestimiento metálico en la superficie del acero inoxidable, proporcionando una protección decorativa y determinada, pero el anodizado suele ofrecer mejor resistencia al desgaste y a la corrosión.

Anodizado frente a pulverización

- La tecnología de pulverización puede proporcionar colores vivos y efectos estéticos, pero su resistencia a la corrosión y al desgaste no suele ser tan buena como la del anodizado.

Anodizado frente a revestimiento PVD

- La tecnología de revestimiento PVD puede formar una película de alta dureza en la superficie del acero inoxidable, proporcionando una resistencia superior al desgaste y a la corrosión. El revestimiento PVD funciona mejor que el anodizado a altas temperaturas y en entornos extremos.

¿Puedo anodizar acero inoxidable en casa?

Es mejor no hacerlo. El proceso de anodizado requiere equipos y productos químicos especializados, y el electrolito y la corriente del proceso deben controlarse con precisión. Debido a estos requisitos, así como a los peligros potenciales del proceso, no se recomienda realizar el anodizado uno mismo en casa. Si es necesario anodizar, se recomienda enviar la pieza a una empresa profesional de tratamiento de superficies.

¿Se puede invertir el anodizado y cómo eliminar el anodizado?

Una vez formada la capa anodizada, es relativamente difícil eliminarla. Si es necesario eliminar la capa anodizada, se recomienda consultar a un profesional para elegir el método de eliminación más adecuado para garantizar un funcionamiento seguro. Los principales métodos incluyen:

Eliminación química

Eliminación química mediante ácidos fuertes (como el ácido sulfúrico) o bases fuertes (como el hidróxido de sodio). Estos productos químicos pueden disolver la capa de óxido, pero deben realizarse en condiciones estrictamente controladas para evitar dañar el sustrato. Además, la eliminación química requiere un aclarado a fondo para garantizar que no queden residuos químicos.

Eliminación mecánica

Eliminación mecánica mediante papel de lija, herramientas de pulido o equipos de chorro de arena. La eliminación mecánica puede eliminar físicamente la capa de óxido, pero puede dañar la superficie metálica. Por lo tanto, es especialmente útil cuando se tratan zonas extensas, pero hay que tener cuidado de no causar un desgaste innecesario al metal base.

Eliminación electrolítica

La capa de óxido se elimina mediante un proceso electrolítico inverso. La eliminación electrolítica requiere equipos profesionales y asistencia técnica y es adecuada para operaciones de eliminación precisas. Este método puede eliminar la capa de óxido de forma más uniforme, pero requiere controlar la corriente y la concentración del electrolito.

¿Qué es el acero inoxidable anodizado duro?

En realidad, el anodizado duro se refiere a un proceso utilizado principalmente en el aluminio para crear una capa de óxido gruesa, duradera y resistente a la corrosión. El acero inoxidable no puede anodizarse como el aluminio.

Si se encuentra con el término "acero inoxidable anodizado duro", es probable que se refiera a utensilios de cocina o productos de acero inoxidable que han sido tratados con otros tratamientos superficiales, como el electropulido o el revestimiento PVD, que proporcionan durabilidad y resistencia pero no tienen nada que ver con el anodizado.

Aluminio anodizado frente a acero inoxidable

Tienen procesos y efectos muy diferentes.

Aleación de aluminio: El proceso de anodizado del aluminio es relativamente sencillo, y la capa de óxido resultante es relativamente uniforme, dura y resistente a la corrosión. El anodizado de aleaciones de aluminio puede conseguir una gran variedad de colores y efectos de brillo, y se utiliza ampliamente en decoración arquitectónica, productos electrónicos y piezas de automoción.

Acero inoxidable: El proceso de anodizado del acero inoxidable es más complicado, y la capa de óxido resultante puede no ser tan estable como la de las aleaciones de aluminio. No obstante, el acero inoxidable anodizado puede proporcionar resistencia adicional al desgaste y protección contra la corrosión en algunas aplicaciones especiales. Debido a la complejidad del proceso y a los problemas de coste, la aplicación del acero inoxidable anodizado es relativamente poco frecuente.

¿Qué es el aluminio anodizado?

Aluminio anodizado es aluminio que ha sufrido un proceso electroquímico para aumentar el grosor de su capa de óxido natural, mejorando su resistencia a la corrosión, durabilidad y dureza superficial. Este proceso también permite colorear el aluminio y proporciona una superficie más resistente a los arañazos y no tóxica, lo que lo hace ideal para aplicaciones en utensilios de cocina, electrónica, arquitectura y piezas de automoción.

Acero anodizado frente a acero inoxidable

El anodizado de acero anodizado y acero inoxidable presenta retos y efectos diferentes.

Acero: El proceso de anodizado del acero es más complicado, suele requerir un electrolito ácido o alcalino más fuerte, y la capa de óxido resultante es más rugosa. El anodizado del acero se utiliza principalmente para mejorar la dureza superficial y la resistencia al desgaste, y es habitual en piezas mecánicas y herramientas.

Acero inoxidable: El anodizado del acero inoxidable requiere procesos y equipos especiales para superar los retos que plantea su composición química. El principal objetivo del anodizado del acero inoxidable es mejorar la resistencia a la corrosión y al desgaste, pero debido a su elevado coste y complejidad técnica, su campo de aplicación es relativamente estrecho.

¿Qué metales pueden anodizarse?

- Aluminio: El metal anodizado más común, utilizado en industrias como la aeroespacial, la automovilística y la electrónica. El anodizado mejora su resistencia a la corrosión, la dureza superficial y permite colorearlo.

- Titanio: El anodizado se utiliza ampliamente en implantes médicos, joyería y aplicaciones aeroespaciales. El anodizado del titanio produce vivos colores de interferencia sin necesidad de tintes.

- Magnesio: Menos común, pero el anodizado se utiliza para aplicaciones ligeras y resistentes a la corrosión, como piezas de automoción y aeroespaciales.

- Zinc: Ocasionalmente anodizado para aplicaciones específicas, aunque no es tan común como el aluminio o el titanio.

- Niobio: Al igual que el titanio, el anodizado puede lograr una gran variedad de colores y se utiliza principalmente en joyería y aplicaciones decorativas.

- Tántalo: El anodizado se utiliza para aplicaciones biomédicas y decorativas, de forma similar al niobio.

Metales que no se pueden anodizar:

- Acero inoxidable: no puede anodizarse en el sentido tradicional, pero puede tratarse con otros tratamientos superficiales, como el electropulido.

- Cobre: El anodizado no suele ser factible ni práctico para el cobre.

Consiga un acero inoxidable satisfactorio!

Si tiene más preguntas sobre el acero inoxidable anodizado o necesita asesoramiento profesional, puede dirigirse a Contacto en cualquier momento. Espero que este artículo le sirva de valiosa referencia. Para obtener más información sobre el acero inoxidable u otros tipos de acero, consulte nuestro blog o póngase en contacto con nuestros expertos en metal.

Contacte con nosotros

Para cualquier pregunta o petición, no dude en dejarnos un mensaje aquí. Le responderemos lo antes posible.

- Calidades de acero inoxidable

- Acero inoxidable serie 300

- Acero inoxidable 303

- Acero inoxidable 304

- Acero inoxidable 305

- Acero inoxidable 308

- Acero inoxidable 316

- Acero inoxidable 316N

- Acero inoxidable 409

- Acero inoxidable 410

- Acero inoxidable 416

- Acero inoxidable 420

- Acero inoxidable 430

- Aceros inoxidables 410HT y 410L

- Acero inoxidable 410S

- Acero inoxidable 440

- Acero inoxidable 436

- Acero inoxidable 301

- Acero inoxidable 201

- Acero inoxidable 202

- Acero inoxidable 444

- Acero inoxidable 405

- Acero inoxidable 302

- Acero inoxidable 309

- Acero inoxidable 314

- Acero inoxidable 321

- Acero inoxidable 347

- Acero inoxidable 408

- Acero inoxidable 422

- Acero inoxidable 431

- Acero inoxidable 434

- Acero inoxidable 414

- Acero inoxidable 430FR

- Acero inoxidable 13-8 PH

- 317 | Acero inoxidable 317L

- Acero inoxidable 616

- Acero inoxidable 630

- Acero inoxidable 904L

- Acero inoxidable A2

- Acero inoxidable 304 frente a 304L

- Acero inoxidable 304 VS 316

- Acero inoxidable 304 frente a 409

- Acero inoxidable 304 frente a 430

- Acero inoxidable 410 frente a 304

- 18/0 vs 18/10

- Acero inoxidable 18/0

- Acero inoxidable 18/8

- Acero inoxidable 18/10

Comparaciones

Mantenimiento