Inhalt

Rostfreier Stahl 316N: Definition, Zusammensetzung, Eigenschaften, Anwendungen, Verarbeitung und mehr

- John

Unter den verschiedenen Arten von rostfreiem Stahl zeichnet sich 316N durch seine hervorragenden mechanischen Eigenschaften und seine erhöhte Beständigkeit gegenüber hohen Temperaturen aus. Dieser Artikel befasst sich eingehend mit den Aspekten des nichtrostenden Stahls 316N und behandelt seine Definition, chemische Zusammensetzung, Eigenschaften, Anwendungen, Verarbeitungsmethoden und den Vergleich mit anderen Typen wie 316 und 316L.

Was ist rostfreier Stahl 316N?

Edelstahl 316N ist ein molybdänhaltiger austenitischer Edelstahl, der hauptsächlich in der Industrie, im Bauwesen und im Transportwesen verwendet wird. Er lässt sich leicht umformen und schweißen und hat eine ausgezeichnete Korrosionsbeständigkeit, leidet jedoch unter Oberflächenkorrosion in warmem Meerwasser. Aufgrund des erhöhten Stickstoffgehalts hat er eine höhere Zugfestigkeit als herkömmlicher rostfreier Stahl der Güte 316.

Äquivalente Qualitäten von Edelstahl 316N

- UNS: S31651

- DIN: 1.4429

- DE: X2CrNiMo17-12-3

- JIS: SUS 316LN

Normen für rostfreien Stahl 316N

- ASTM A240

- ASTM A276

- EN 10088-2

- JIS G4303

Chemische Zusammensetzung von rostfreiem Stahl 316N

Die chemische Zusammensetzung von rostfreiem Stahl 316N ist wie folgt:

| Element | Zusammensetzung Bereich |

| Kohlenstoff (C) | ≤ 0,08% |

| Mangan (Mn) | ≤ 2.00% |

| Silizium (Si) | ≤ 1.00% |

| Chrom (Cr) | 16.0% – 18.0% |

| Nickel (Ni) | 10.0% – 14.0% |

| Molybdän (Mo) | 2.0% – 3.0% |

| Stickstoff (N) | 0.10% – 0.20% |

| Schwefel (S) | ≤ 0,03% |

| Phosphor (P) | ≤ 0,045% |

Eigenschaften von rostfreiem Stahl 316N

Wesentliche Merkmale

Edelstahl 316N bietet mehrere wichtige Eigenschaften, die ihn für eine Reihe von anspruchsvollen Anwendungen geeignet machen.

- Hohe Zugfestigkeit: Aufgrund seines Stickstoffgehalts weist 316N eine höhere Festigkeit als der Standard-Edelstahl 316 auf, insbesondere bei höheren Temperaturen.

- Gute Duktilität: 316N weist trotz seiner hohen Festigkeit eine ausgezeichnete Duktilität auf und eignet sich für eine breite Palette von Formgebungsverfahren.

- Korrosionsbeständigkeit: Wie andere Stähle der Güte 316 zeigt auch 316N eine ausgezeichnete Korrosionsbeständigkeit in einer Vielzahl von Umgebungen, einschließlich Chlorid- und Salzwassereinwirkung.

- Hervorragende Schweißeignung: Dieses Material kann mit allen gängigen Schweißverfahren geschweißt werden, und ein Glühen nach dem Schweißen ist in den meisten Fällen nicht erforderlich.

- Nicht magnetisch im geglühten Zustand: Edelstahl 316N ist im geglühten Zustand nicht magnetisch, wird aber bei der Kaltbearbeitung leicht magnetisch.

Physikalische Eigenschaften

Zu den chemischen Eigenschaften des rostfreien Stahls 316N gehört sein Verhalten gegenüber Korrosion, Hitze und anderen Umweltfaktoren:

| Physikalische Eigenschaft | Wert |

| Maximale Korrosionstemperatur | 410°C (770°F) |

| Schmelzbereich | 1400°C - 1440°C |

| Wärmeleitfähigkeit | 15 W/m-K |

| Spezifische Wärmekapazität | 470 J/kg-K |

| Elektrischer spezifischer Widerstand | 8.5E - 7Ω-m |

| Dichte | 7,9 g/cm³ |

Mechanische Eigenschaften

Die mechanischen Eigenschaften von rostfreiem Stahl 316N sind entscheidend für seine Leistung in hochbelasteten Umgebungen:

| Mechanische Eigenschaften | Wert |

| Zugfestigkeit (UTS) | 550 - 620 MPa |

| Streckgrenze | 240 MPa |

| Dehnung | 30 – 35% |

| Härte (Rockwell B) | 95 (Maximum) |

| Querkontraktionszahl | 0.27 – 0.30 |

| Elastizitätsmodul | 196 GPa |

Formen von 316N Edelstahl

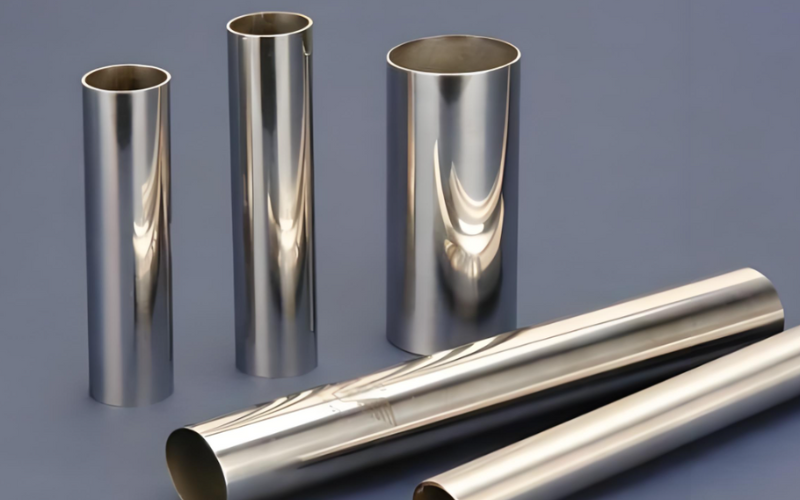

Nach den verschiedenen Verarbeitungsverfahren ist Edelstahl 316N in einer breiten Palette von Produktformen für unterschiedliche industrielle Anwendungen erhältlich.

- Platten und Bleche: Werden aufgrund ihrer Korrosionsbeständigkeit und einfachen Verarbeitung im Bauwesen, in der chemischen Verarbeitung und in der Schifffahrtsindustrie verwendet.

- Rohre und Schläuche: Werden häufig in der petrochemischen und pharmazeutischen Industrie zum Transport korrosiver Substanzen verwendet. Geschweißte und nahtlose Rohre sind in verschiedenen Größen erhältlich.

- Stangen und Stäbe: Werden zur Herstellung mechanischer Komponenten wie Befestigungselementen, Wellen und Strukturstützen verwendet.

- Armaturen und Flansche: Diese Komponenten werden häufig in Rohrleitungssystemen verwendet und bestehen aus Edelstahl 316N, um starke, korrosionsbeständige Verbindungen bereitzustellen.

- Spulen und Streifen: Diese Formen sind ideal für Anwendungen, bei denen Präzision und Konsistenz erforderlich sind, beispielsweise in der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie.

Anwendung von Edelstahl 316N

Edelstahl 316N wird häufig in Branchen verwendet, in denen sowohl Festigkeit als auch Korrosionsbeständigkeit von größter Bedeutung sind.

Chemische und petrochemische Verarbeitung: 316N ist ideal für den Einsatz in Verarbeitungsbetrieben, die mit korrosiven Substanzen wie Chemikalien, Säuren und Salzen umgehen.

Meeresumwelt: Aufgrund seiner ausgezeichneten Korrosionsbeständigkeit gegenüber Meerwasser ist es die bevorzugte Wahl für Anwendungen in der Schifffahrt geworden.

Lebensmittel- und Getränkeindustrie: Aufgrund seiner Korrosionsbeständigkeit eignet sich Edelstahl 316N auch für den Einsatz in Anlagen für die Lebensmittel- und Getränkeherstellung, wo Hygiene und Beständigkeit gegen Reinigungsmittel wichtig sind.

Pharmazeutische Industrie: 316N wird wegen seiner chemischen Beständigkeit und einfachen Reinigung in pharmazeutischen Verarbeitungsanlagen verwendet.

Wärmetauscher: Seine hohe Wärmeleitfähigkeit und mechanische Festigkeit bei hohen Temperaturen machen 316N zum idealen Werkstoff für Wärmetauscher.

Architektonische Komponenten: Für Strukturen, die Meeresumgebungen oder industrieller Verschmutzung ausgesetzt sind, bietet 316N Haltbarkeit und Ästhetik.

Flugzeugindustrie: Es wird in Komponenten der Flugzeugindustrie verwendet, die eine hohe Festigkeit und Korrosionsbeständigkeit erfordern.

Vor- und Nachteile von Edelstahl 316N

Vorteile

- Hohe Festigkeit durch Stickstoffzugabe

- Hervorragende Korrosionsbeständigkeit, insbesondere in chloridhaltigen Umgebungen

- Gute Duktilität und Formbarkeit

- Im geglühten Zustand nicht magnetisch

- Ausgezeichnete Schweißbarkeit

Benachteiligungen

- Höhere Kosten im Vergleich zu anderen rostfreien Stählen wie 304

- Leichter Magnetismus bei Kaltverformung

- Unter bestimmten Bedingungen, wie z. B. in warmem Meerwasser, ist es anfälliger für Oberflächenkorrosion als 316L

Welche Verarbeitungsverfahren gibt es für Edelstahl 316N?

Die mechanischen Eigenschaften, die Korrosionsbeständigkeit und die Oberflächenbeschaffenheit von Edelstahl 316N können durch geeignete Verarbeitungstechniken wie Schweißen, Wärmebehandlung und Oberflächenbehandlung verbessert werden.

Bildung von

Edelstahl 316N ist hervorragend formbar und eignet sich für eine Reihe von Herstellungsverfahren wie Biegen, Walzen und Stanzen. Der Stickstoffgehalt in 316N trägt dazu bei, die Duktilität zu erhalten und gleichzeitig die Festigkeit zu erhöhen, sodass er ohne Riss- oder Bruchgefahr in komplexe Formen gebracht werden kann.

Kaltumformung: Kaltumformungsverfahren wie Kaltwalzen oder Kaltziehen können verwendet werden, um die Festigkeit und Härte von 316N zu verbessern. Durch Kaltumformung wird die Streckgrenze der Legierung erhöht und gleichzeitig ein leichter Magnetismus in das Material eingeführt. Zu den üblichen Produkten, die durch Kaltumformung hergestellt werden, gehören Drähte, Bleche und Stangen.

Warmumformung: Warmumformung, bei der das Material auf eine hohe Temperatur (über seinen Rekristallisationspunkt) erhitzt wird, wird verwendet, wenn eine erhebliche Verformung erforderlich ist. Nach der Warmumformung wird 316N normalerweise geglüht, um seine ursprüngliche Duktilität und Korrosionsbeständigkeit wiederherzustellen.

Schweißen

Schweißen ist eine der gängigsten Verarbeitungsmethoden für rostfreien Stahl, einschließlich 316N. Einer der Vorteile von rostfreiem Stahl 316N ist seine hervorragende Schweißbarkeit, die es ermöglicht, ihn mit allen Standardschweißverfahren wie Wolfram-Inertgasschweißen (GTAW), Metall-Inertgasschweißen (GMAW) und Metall-Schutzgasschweißen (SMAW) zu verbinden.

Schmelzschweißen: 316N kann ohne Vorwärmen geschweißt werden, was das Risiko von thermischen Rissen verringert. Bei dünnen Abschnitten ist ein Glühen nach dem Schweißen im Allgemeinen nicht erforderlich, da 316N aufgrund seines geringen Kohlenstoffgehalts nur eine minimale Sensibilisierung aufweist (die zu interkristalliner Korrosion führen kann). Bei dickeren Abschnitten kann jedoch eine Wärmebehandlung nach dem Schweißen empfohlen werden, um innere Spannungen abzubauen.

Laser- und Elektronenstrahlschweißen: Diese fortschrittlichen Schweißtechniken können auch auf Edelstahl 316N angewendet werden, insbesondere in Branchen wie der Luft- und Raumfahrt und der Automobilherstellung, in denen Präzision und minimale thermische Verformung erforderlich sind.

Widerstandsschweißen: Techniken wie Punktschweißen und Rollnahtschweißen werden häufig bei rostfreiem Stahl angewendet. Beim Widerstandsschweißen wird Wärme erzeugt, indem ein elektrischer Strom durch das Material geleitet wird, was zu lokalem Schmelzen im Verbindungsbereich führt. Dieses Verfahren ist besonders effektiv zum Verbinden dünner Bleche aus rostfreiem Stahl 316N.

Schmieden

Schmieden ist ein weiteres wichtiges Verarbeitungsverfahren zur Formgebung von Edelstahlprodukten. Bei Edelstahl 316N liegt die Schmiedetemperatur normalerweise zwischen 1150 °C und 1260 °C (2100 °F bis 2300 °F).

Freiformschmieden: Bei diesem Verfahren wird der Stahl auf eine bestimmte Temperatur erhitzt, um ihn biegsam zu machen, und dann in die gewünschte Form gehämmert. Das Material wird zwischen großen, flachen Matrizen bearbeitet, die das Metall in grobe Formen wie Knüppel oder Stangen bringen.

Gesenkschmieden: Dieses Verfahren, auch als Formpressen bezeichnet, wird verwendet, um präzisere und komplexere Formen wie Zahnräder, Wellen und Beschläge herzustellen. Das Metall wird in eine Form gegeben, die dem Endprodukt entspricht, und füllt beim Pressen den Hohlraum aus, um die genaue Form anzunehmen.

Nach dem Schmieden ist häufig ein Glühen erforderlich, um die Duktilität des Materials zu verbessern und seine Korrosionsbeständigkeit wiederherzustellen.

Aushärtung

Edelstahl 316N kann durch herkömmliche Wärmebehandlungsverfahren nicht gehärtet werden. Im Gegensatz zu martensitischen Edelstählen durchläuft Edelstahl 316N keine Phasenumwandlungen, die eine Härtung durch Erhitzen und Abschrecken ermöglichen würden.

Kaltbearbeitungsverfahren wie Kaltwalzen oder Kaltziehen können die Härte und Festigkeit von 316N jedoch deutlich erhöhen. Durch Kaltbearbeitung wird eine Verfestigung bewirkt, die die Zugfestigkeit des Materials erhöht, seine Duktilität jedoch leicht verringern kann. Darüber hinaus kann Kaltbearbeitung zur Bildung von leichtem Magnetismus im Material führen, das im geglühten Zustand ansonsten nicht magnetisch ist.

Wärmebehandlung

Die Wärmebehandlung ist ein entscheidender Verarbeitungsschritt bei der Herstellung von Edelstahl, um die Mikrostruktur und die mechanischen Eigenschaften des Materials zu verbessern.

Glühen: Bei Edelstahl 316N liegt die typische Glühtemperatur zwischen 1010 °C und 1120 °C (1850 °F bis 2050 °F), gefolgt von einer schnellen Abkühlung, um die Duktilität des Materials wiederherzustellen und durch Kaltbearbeitung verursachte innere Spannungen zu beseitigen. Das Glühen verbessert auch die Korrosionsbeständigkeit des Stahls, indem es Carbide auflöst, die sonst zu interkristalliner Korrosion führen könnten. Im geglühten Zustand ist Edelstahl 316N nicht magnetisch.

Stressabbau: Das Spannungsarmglühen wird bei Temperaturen zwischen 800 °C und 900 °C (1470 °F und 1650 °F) durchgeführt, um Restspannungen zu beseitigen, die sich negativ auf das Produkt auswirken können. Es wird typischerweise bei Edelstahl 316N nach schweren Umformungs- oder Schweißvorgängen angewendet.

Lösung Behandlung: Lösungsglühen ist das Erhitzen von Stahl auf hohe Temperaturen, gefolgt von raschem Abkühlen, um die Legierungselemente in Lösung zu halten. Dadurch kann die Korrosionsbeständigkeit von Stahl wiederhergestellt werden, insbesondere nach der Einwirkung hoher Temperaturen während der Verarbeitung.

Oberflächenbehandlung

Oberflächenbehandlungen werden auf Edelstahl 316N angewendet, um seine ästhetische Wirkung zu steigern, die Korrosionsbeständigkeit zu verbessern oder ihn für die weitere Verarbeitung vorzubereiten.

Beizen: Beizen ist eine Oberflächenbehandlungsmethode zum Entfernen von Oxidschichten und Verunreinigungen, die bei der Warmbearbeitung oder beim Schweißen entstehen. Dabei wird das Material in eine Säurelösung getaucht, um die Oberfläche zu reinigen und die passive Chromoxidschicht wiederherzustellen, die vor Korrosion schützt.

Passivierung: Die Korrosionsbeständigkeit des Materials kann durch den Passivierungsprozess weiter verbessert werden. Dabei wird der Stahl mit einer milden oxidierenden Säure, beispielsweise Salpetersäure, behandelt, um die natürlich vorkommende Chromoxidschicht auf der Stahloberfläche zu stärken.

Polieren: Mechanisches Polieren kann angewendet werden, um die Oberflächenbeschaffenheit von Edelstahl 316N zu verbessern, insbesondere für Anwendungen, bei denen Sauberkeit wichtig ist, wie etwa in der Lebensmittelverarbeitung oder der Pharmaindustrie. Das Polieren erhöht auch die Beständigkeit des Stahls gegen Oberflächenkorrosion.

Elektropolieren: Beim Elektropolieren wird durch einen elektrochemischen Prozess eine dünne Materialschicht von der Oberfläche von Edelstahl entfernt. Dadurch wird die Korrosionsbeständigkeit verbessert, eine glatte, glänzende Oberfläche erzeugt und kleine Unebenheiten entfernt, die Bakterien oder Verunreinigungen beherbergen könnten.

Was ist der Unterschied zwischen 316 und 316N?

316N Edelstahl unterscheidet sich von 316 hauptsächlich aufgrund der Zugabe von Stickstoff in der Legierung. Diese Zugabe erhöht die Zugfestigkeit von 316N, während Duktilität und Korrosionsbeständigkeit erhalten bleiben. Daher wird 316N häufig für Anwendungen gewählt, bei denen Festigkeit ein kritischer Faktor ist, insbesondere in Hochtemperaturumgebungen.

- Festigkeit: 316N hat aufgrund seines Stickstoffgehalts eine höhere Festigkeit als 316.

- Duktilität: Beide Legierungen bieten eine gute Duktilität, aber der Festigkeitsvorteil von 316N gibt ihm einen Vorteil bei anspruchsvollen Anwendungen.

- Korrosionsbeständigkeit: 316N schneidet in Umgebungen mit hoher Belastung besser ab, obwohl beide Werkstoffe eine ausgezeichnete Korrosionsbeständigkeit aufweisen.

316N vs. 316L

316N und 316L sind in vielerlei Hinsicht ähnlich, weisen jedoch deutliche Unterschiede auf:

- Kohlenstoffgehalt: 316L hat einen geringeren Kohlenstoffgehalt (≤0,03%) im Vergleich zu 316N (≤0,08%). Dies macht 316L widerstandsfähiger gegen Sensibilisierung, was bei Schweißanwendungen von Vorteil ist.

- Festigkeit: 316N bietet aufgrund seines Stickstoffgehalts eine höhere Festigkeit als 316L.

- Korrosionsbeständigkeit: 316L ist widerstandsfähiger gegen interkristalline Korrosion in geschweißten Abschnitten, während 316N eine bessere Gesamtfestigkeit bietet.

Ist Edelstahl 316N magnetisch?

Nichtrostender Stahl 316N gilt im Allgemeinen im geglühten Zustand als nicht magnetisch, kann jedoch bei erheblicher Kaltbearbeitung oder Verformung einen leichten Magnetismus aufweisen.

Kann Edelstahl 316N rosten?

Obwohl 316N als "nichtrostender Stahl für die Schifffahrt" gilt, ist seine Korrosionsbeständigkeit unter diesen rauen Bedingungen dennoch begrenzt. In warmen, chloridhaltigen Umgebungen treten oberhalb von etwa 60°C Lochfraß und Spaltkorrosion auf, und es kommt zu Spannungsrisskorrosion, die sich als braune Verfärbung zeigt. Chemische Angriffe in stark säurehaltigen Umgebungen können es ebenfalls beeinträchtigen.

Erhalten Sie zufriedenstellenden Edelstahl!

Wenn Sie die Zusammensetzung, die Eigenschaften und die Verarbeitungsverfahren kennen, können Sie die Vorteile des Edelstahls 316N nutzen und ihn für eine Vielzahl von Anwendungen einsetzen, von der petrochemischen Verarbeitung bis hin zum Architekturdesign. Wenn Sie rostfreien Stahl 316N und andere Stahlwerkstoffe kaufen möchten, wenden Sie sich bitte an Kontaktieren Sie uns für hochwertige Produkte zu einem guten Preis. Wenn Sie mehr über rostfreien Stahl erfahren möchten, klicken Sie hier, um unsere Blog.

Kontakt

Wenn Sie Fragen oder Wünsche haben, können Sie uns hier eine Nachricht hinterlassen. Wir werden Ihnen so schnell wie möglich eine kompetente Antwort geben.

- Rostfreie Stahlsorten

- 300er Serie aus Edelstahl

- 303 Edelstahl

- 304 Edelstahl

- 305 Edelstahl

- 308 Rostfreier Stahl

- Edelstahl 316

- Edelstahl 316N

- 409 Edelstahl

- 410 Edelstahl

- 416 Rostfreier Stahl

- 420 rostfreier Stahl

- Rostfreier Stahl 430

- 410HT und 410L Edelstahl

- 410S-Edelstahl

- 440 Edelstahl

- 436 Edelstahl

- 301 Edelstahl

- 201 Edelstahl

- 202 Edelstahl

- 444 Edelstahl

- 405 Edelstahl

- 302 Edelstahl

- 309 Edelstahl

- 314 Edelstahl

- 321 Edelstahl

- 347 rostfreier Stahl

- 408 Edelstahl

- 422 Edelstahl

- 431 Edelstahl

- 434 Edelstahl

- 414 Edelstahl

- 430FR Edelstahl

- 13-8 PH Edelstahl

- 317 | 317L Edelstahl

- 616 Edelstahl

- 630 Edelstahl

- 904L Edelstahl

- A2-Edelstahl

- 304 vs 304L Edelstahl

- 304 VS 316 Edelstahl

- 304 vs. 409 Edelstahl

- Edelstahl 304 vs. Edelstahl 430

- 410 Edelstahl vs. 304

- 18/0 gegen 18/10

- 18/0 Edelstahl

- 18/8 Edelstahl

- Rostfreier Stahl 18/10

Vergleiche