Inhalt

Duplex-Edelstahl: Definition, Gruppen, Zusammensetzung, Eigenschaften, Anwendungen & mehr

- John

Duplex-Edelstahl ist ein wichtiger Werkstoff in der modernen Technik. Diese vielseitige Legierung ist für ihr zweiphasiges Gefüge bekannt. Sie vereint Festigkeit, Korrosionsbeständigkeit und Kosteneinsparungen. In diesem Artikel erfahren Sie, was Duplex-Edelstahl einzigartig macht, wo er üblicherweise eingesetzt wird und warum er für viele Branchen die erste Wahl ist.

Was ist Duplex-Edelstahl?

Nichtrostender Duplexstahl ist einer der fünf Familien von rostfreiem Stahl. Seine metallurgische Struktur besteht aus Austenit und Ferrit in etwa gleichen Anteilen und enthält relativ viel Cr und Mo. Er hat eine bessere Korrosionsbeständigkeit und eine höhere Festigkeit als austenitischer rostfreier Stahl. Er wird in der Offshore-Öl-, Gas- und petrochemischen Industrie verwendet. Gängige Sorten sind 2205, S39274 und S31803.

Was sind die Untergruppen der nichtrostenden Duplexstähle?

Bei den nichtrostenden Duplexstählen handelt es sich um eine Familie von Stahlsorten, die je nach Legierungsgehalt eine unterschiedliche Korrosionsbeständigkeit aufweisen. Je nach Legierungselementen und Eigenschaften werden die nichtrostenden Duplexstähle in vier Untergruppen unterteilt. Jede Gruppe hat eine unterschiedliche Lochfraßkorrosionsbeständigkeit; im Folgenden wird der PREN-Bereich (die Lochfraßkorrosionsäquivalenzzahl) angegeben.

PREN = %Cr + 3,3 %Mo + 16 %N. Je höher die PREN-Werte, desto größer die Korrosionsbeständigkeit.

Nichtrostende Magerduplexsorten-- (PREN-Bereich: 22-27)

Enthält in der Regel einen geringeren Gehalt an Nickel und/oder Molybdän und einen höheren Gehalt an Stickstoff und Mangan. Sie haben eine hohe Festigkeit, insbesondere eine hohe Streckgrenze. Sie werden in der Regel für Anwendungen wie den Tankbau, Brücken oder Zugstangen verwendet. Gängige Sorten sind 2101 (S32101), 2202 (S32202) und 2304 (S32304).

Standard-Duplex-Edelstahlsorten--(PREN-Bereich: 28-38)

Standard-Duplexstähle werden heute aufgrund ihres mittleren Eigenschaftsbereichs am häufigsten verwendet. Sie haben einen Chromgehalt von 21-25%, einen Molybdängehalt von 2-3% und einen Stickstoffgehalt von 0,15%. Sie werden häufig in Tanks, Rohrleitungssystemen oder Prozessbehältern eingesetzt.

2205 (S32205) ist die am häufigsten verwendete Duplexsorte in verschiedenen Branchen. Aufgrund der hohen Streckgrenze und der hohen Lochfraß- und Spaltkorrosionsbeständigkeit zeigt er gute Leistungen in Hochdruck- und hochkorrosiven Umgebungen.

Rostfreie Super-Duplex-Sorten--(PREN-Bereich: 38-45)

Sie enthalten in der Regel 25% Chrom, 3,5-4,0% Molybdän und 0,25-0,27% Stickstoff. Sie weisen eine hervorragende Beständigkeit gegen örtliche Lochfraß- und Spaltkorrosion auf. Sie werden bevorzugt in anspruchsvollen Umgebungen eingesetzt, wie sie in der Offshore-Ölförderung, in der chemischen Verarbeitung, in der Schifffahrt und bei Offshore-Konstruktionen vorkommen. Zu den gängigen Güten gehören 2507 (S32750) und Z100 (S32760).

Hyper-Duplex-Edelstahlsorten--(PREN-Bereich: 48-57)

Sie haben einen Chromgehalt von 26-30%, einen Molybdängehalt von 3,5-5,0% und einen Stickstoffgehalt von 0,30-0,50%. Sie sind die am höchsten legierten Stähle innerhalb der Duplex-Familie. Sie sind für extrem aggressive säure- und chloridhaltige Umgebungen ausgelegt. Derzeit sind sie hauptsächlich als nahtlose Rohre erhältlich. Gängige Güten sind S33207 und SAF S32707.

Gängige Duplex-Edelstahlsorten

2205 Duplex-Edelstahl

Duplex 2205 ist die am häufigsten verwendete Duplexstahlsorte. Er enthält etwa 22% Chrom, 5-6% Nickel und 3% Molybdän. Er ist bekannt für seine hervorragende Kombination aus Festigkeit und Korrosionsbeständigkeit und wird in verschiedenen Industriezweigen eingesetzt, darunter in der Öl- und Gasindustrie, in der chemischen Verarbeitung und im Schiffsbau.

2507 Duplex-Edelstahl

Duplex 2507 ist ein rostfreier Super-Duplex-Stahl. Er enthält etwa 25% Chrom, 7% Nickel und 4% Molybdän. Bietet im Vergleich zu Duplex 2205 eine verbesserte Korrosionsbeständigkeit, insbesondere in aggressiven Umgebungen. Wird häufig auf Offshore-Öl- und Gasplattformen, in Meerwasseranwendungen und in der chemischen Verarbeitung eingesetzt.

2101 Duplex-Edelstahl

Duplex 2101, auch bekannt als LDX 2101, ist eine magere Duplexstahlsorte. Sie enthält etwa 21,5% Chrom, 1,5% Mangan und 0,22% Stickstoff. Bekannt für seine hohe Festigkeit, gute Schweißbarkeit und ausgezeichnete Beständigkeit gegen Spannungsrisskorrosion wird er in verschiedenen Industriezweigen eingesetzt, darunter im Bauwesen, im Transportwesen und in der chemischen Verarbeitung.

2304 Duplex-Edelstahl

Duplex 2304 ist ein rostfreier Duplex-Stahl mit einem ausgewogenen Gefüge aus etwa 23% Chrom, 4% Nickel und 0,1% Stickstoff. Er bietet eine gute Beständigkeit gegen örtliche Korrosion, wie Lochfraß und Spaltkorrosion. Es wird für strukturelle und architektonische Anwendungen sowie in der Schifffahrt verwendet.

Zeron 100 Duplex-Edelstahl

Zeron 100 ist eine rostfreie Super-Duplex-Stahlsorte mit 25% Chrom, 3,5% Molybdän und 0,25% Stickstoff. Er bietet eine hervorragende Korrosionsbeständigkeit in rauen Umgebungen, insbesondere gegen chloridinduzierte Spannungsrisskorrosion. Er wird häufig in Offshore-Öl- und Gasplattformen, Entsalzungsanlagen und chemischen Verarbeitungsanlagen eingesetzt.

Chemische Zusammensetzung von Duplex-Edelstahl

In der nachstehenden Tabelle finden Sie die chemische Zusammensetzung einiger gängiger nichtrostender Duplexstähle:

| NAME | UNS NUMMER | C | Mn | Si | Cr | Ni | N | Cu | Mo | Gruppe |

| 2202 | S32202 | 0.03 | 2.00 | 1.00 | 21.0-22.0 | 1.35-1.70 | 0.20-0.25 | 0.1-0.8 | 0.1-0.8 | Mageres Duplex |

| 2101 | S32101 | 0.04 | 4.0-6.0 | 1 | 21.0-22.0 | 1.35-1.70 | 0.20-0.25 | 0.1-0.8 | 0.1-0.8 | |

| 2205 | S31803 | 0.03 | 2 | 1 | 21.0-23.0 | 4.5-6.5 | 0.08-0.20 | – | 2.5-3.4 | Standard Duplex |

| S32205 | 1.4462 | 2 | 1 | 22.0-23.0 | 4.5-6.5 | 0.14-0.20 | – | 3.0-3.5 | ||

| 225 | S32550 | 0.04 | 1.5 | 1 | 24.0-27.0 | 4.5-6.5 | 0.10-0.25 | 1.5-2.5 | 2.9-3.9 | Super Duplex |

| 2507 | S32750 | 0.03 | 1.2 | 0.8 | 24.0-26.0 | 6.0-8.0 | 0.24-0.32 | 0.5 | 3.0-5.0 | |

| 2707 | S32707 | 0.03 | 1.5 | 0.5 | 26.0-29.0 | 5.5-9.5 | 0.30-0.50 | 1 | 4.0-5.0 | Hyer Duplex |

| S33207 | – | 1.5 | 0.8 | 29.0-33.0 | 6.0-9.0 | 0.40-0.60 | 1 | 3.0-5.0 |

Eigenschaften von Duplex-Edelstahl

Physikalische Eigenschaften

Die physikalischen Eigenschaften der nichtrostenden Duplexstähle sind in der nachstehenden Tabelle aufgeführt:

| Physikalische Eigenschaft | Typischer Wertebereich |

| Dichte | 7,8-8,0 g/cm³ |

| Schmelzpunkt | 1350-1450°C |

| Spezifische Wärmekapazität | 0,4-0,6 J/(g-K) |

| Wärmeleitfähigkeit | 15-20 W/(m-K) |

| Elektrische Leitfähigkeit | 2.0-3.0 %IACS |

| Wärmeausdehnungskoeffizient | 11-14 µm/m-K |

| Elektrischer spezifischer Widerstand (Ω.m) | 1,0-1,2 µΩ-m |

Mechanische Eigenschaften

In der nachstehenden Tabelle finden Sie die mechanischen Eigenschaften von nichtrostenden Duplexstählen:

| Physikalische Eigenschaft | Typischer Wert | Typischer Wert |

| Dichte | 7,8-8,0 g/cm³ | 487-500 lb/ft³ |

| Schmelzpunkt | 1350-1450°C | 2462-2642°F |

| Spezifische Wärmekapazität | 0,4-0,6 J/(g-K) | 0,096-0,144 BTU/(lb-°F) |

| Wärmeleitfähigkeit | 15-20 W/(m-K) | 8,7-11,6 BTU/(ft-h-°F) |

| Elektrische Leitfähigkeit | 2.0-3.0 %IACS | 2.0-3.0 %IACS |

| Wärmeausdehnungskoeffizient | 11-14 µm/m-K | 6,1-7,8 µin/in-°F |

| Elektrischer spezifischer Widerstand | 1,0-1,2 µΩ-m | 1,0-1,2 µΩ-m |

Ein weiterer Vorschlag: Wenn Ihr Projekt hohe Anforderungen an die mechanischen Eigenschaften bei Raumtemperatur stellt, können Sie Duplex-Stahlsorten den Vorzug geben, da ihre Mindeststreckgrenzen doppelt so hoch sind wie die von austenitischem nichtrostendem Stahl, was dünnere Profile ermöglicht.

Korrosionsbeständigkeit

Beständigkeit gegen Säuren

Der hohe Chromgehalt von rostfreiem Duplexstahl sowie bestimmte Mengen an Molybdän und Nickel verleihen ihm eine hohe Beständigkeit in saurem Milieu.

Beständigkeit gegen Lochfraß und Spaltkorrosion

Der höhere Gehalt an Chrom, Molybdän und Stickstoff verleiht dem rostfreien Duplexstahl eine hervorragende Leistung gegen Lochfraß und Spaltkorrosion, die durch Chloride verursacht werden.

Beständigkeit gegen Spannungsrisskorrosion

Außerdem bietet seine zweiphasige Struktur einen Vorteil bei der Beständigkeit gegen chloridinduzierte Spannungsrisskorrosion. Wenn das Mikrogefüge mehr als 30%-Ferrit enthält, kann nichtrostender Duplexstahl Chlorid-Spannungsrisskorrosion besser widerstehen als nichtrostender Stahl 304.

Aufgrund des Vorhandenseins von Ferriten ist nichtrostender Duplexstahl jedoch anfällig für Wasserstoffversprödung, was seine Widerstandsfähigkeit in solchen Umgebungen verringern kann.

Was sind die Vor- und Nachteile von Duplex-Edelstahl?

Hier sind die Vorteile und der Nutzen von martensitischem rostfreiem Stahl:

- Höhere Festigkeit und bessere Korrosionsbeständigkeit als austenitische und ferritische nichtrostende Stähle.

- Bessere Umformbarkeit unter Druck als die ferritischen Sorten und höhere Zähigkeit.

- Erfordert im Allgemeinen kein Vorwärmen oder eine Wärmebehandlung nach dem Schweißen, was die Schweißprozesse vereinfacht.

- Bietet hohe Festigkeit und Korrosionsbeständigkeit bei geringerem Gehalt an teuren Legierungselementen. Das macht es kostengünstig.

Hier sind die Nachteile und Einschränkungen:

- Im Vergleich zu austenitischen Stählen ist er schwieriger zu formen und zu bearbeiten.

- Härtungs- und Versprödungstendenzen bei Temperaturen zwischen 280°C und 500°C, insbesondere bei 475°C.

- Höhere Anschaffungskosten im Vergleich zu Standard-Edelstahl.

Wofür wird Duplex-Edelstahl verwendet?

Gängige martensitische nichtrostende Stahlsorten und ihre Anwendungen sind die folgenden:

| Industrie | Anwendungen | Gemeinsame Noten |

| Öl und Gas | Rohre, Tanks | 2205 (S32205), 2507 (S32750) |

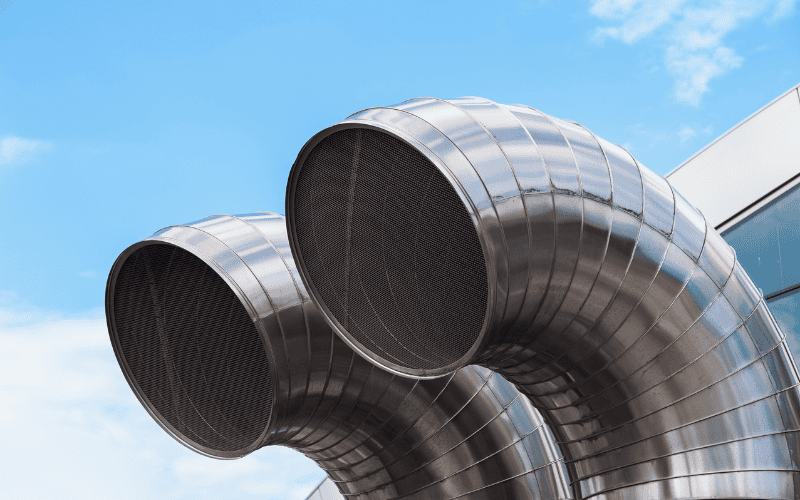

| Chemische Verarbeitung und Marine | Rohre, Wärmetauscher, Behälter | 2205 (S32205), 2507 (S32750) |

| Lebensmittelverarbeitung und Getränkeindustrie | Ausrüstung für die Lebensmittelverarbeitung | 2304 (S32304), LDX 2101 (S32101) |

| Meerestechnik | Strukturelle Komponenten, Schiffsteile | 2507 (S32750), Z100 (S32760) |

| Abwasserbehandlung | Ausrüstung für die Abwasserbehandlung | 2205 (S32205), 2304 (S32304) |

| Architektur und Bauwesen | Strukturelle Komponenten, Brücken | 2205 (S32205), 2304 (S32304) |

| Bergbau und Metallurgie | Bergbauausrüstung, metallurgische Ausrüstung | 2205 (S32205), 2507 (S32750) |

Herstellung und Verarbeitung von Duplex-Edelstahl

Die wichtigsten Schritte bei der Herstellung von rostfreiem Duplexstahl sind die folgenden:

Heißarbeit

Warmwalzen.

Der gegossene Stahl wird erhitzt und durch Walzen geführt, um seine Dicke zu verringern und ihn zu formen. Dieses Verfahren verbessert die Struktur und die mechanischen Eigenschaften des Stahls.

Schmieden.

Beim Schmieden wird das erhitzte Material zwischen Gesenken gepresst, um die gewünschte Form zu erhalten. Dieses Verfahren wird in der Regel für dickere Profile oder komplexere Formen verwendet.

Lösungsglühen

Wärmebehandlung.

Der Stahl wird auf eine hohe Temperatur erhitzt, in der Regel zwischen 1.020°C und 1.100°C, je nach Sorte.

Schnelle Abkühlung.

Nach dem Erhitzen wird der Stahl schnell abgekühlt, in der Regel durch Abschrecken in Wasser oder Luft.

Kaltbearbeitung (falls erforderlich)

Kaltwalzen.

Für genaue Abmessungen oder eine bessere Oberflächengüte kann der Stahl bei Raumtemperatur gewalzt werden. Dieser Schritt verfeinert den Stahl weiter.

Cold Drawing.

In einigen Fällen kann anstelle des Walzens auch das Kaltziehen verwendet werden. Bei diesem Verfahren wird der Stahl durch eine Matrize gezogen, um bestimmte Formen zu erhalten, die häufig zur Herstellung von Draht oder Rohren verwendet werden.

Endgültige Wärmebehandlung

Wenn das Material einer starken Kaltverformung unterzogen wurde, kann eine spannungsabbauende Wärmebehandlung durchgeführt werden. Dabei wird der Stahl auf eine niedrigere Temperatur (in der Regel 300 bis 400 °C) erhitzt, um innere Spannungen abzubauen, ohne die mechanischen Eigenschaften wesentlich zu beeinträchtigen.

Endbearbeitung und Inspektion

Der Stahl kann gereinigt und poliert werden, um Zunder zu entfernen und sein Aussehen und seine Korrosionsbeständigkeit zu verbessern.

Das Endprodukt wird auf mechanische Eigenschaften, Korrosionsbeständigkeit und Abmessungen geprüft, um sicherzustellen, dass es den Normen entspricht.

Wichtige Überlegungen

Eine präzise Temperatur- und Abkühlungssteuerung ist entscheidend, um das Gleichgewicht zwischen austenitischen und ferritischen Phasen zu erhalten.

Eine ordnungsgemäße Wärmebehandlung und Abkühlung sind notwendig, um die Bildung spröder Phasen zu verhindern, die die Zähigkeit und Korrosionsbeständigkeit verringern können.

Empfohlene Temperaturen für die Warmumformung und das Glühen/Weichen

Für verschiedene Duplex-Stahlsorten gibt es unterschiedliche empfohlene Temperaturbereiche für die Warmumformung und das Glühen/Weichglühen:

- S32304 (1.4362)

Temperaturbereich der Warmumformung: 1.150 bis 950 °C (2.100 bis 1.740 °F)

Minimale Einweichtemperatur: 980 °C (1.800 °F)

- S32205 (1.4462)

Temperaturbereich der Warmumformung: 1.230 bis 950 °C (2.250 bis 1.740 °F)

Minimale Einweichtemperatur: 1.040 °C (1.900 °F)

- S32750 (1.4410)

Temperaturbereich der Warmumformung: 1.235 bis 1.025 °C (2.255 bis 1.877 °F)

Minimale Einweichtemperatur: 1.050 °C (1.920 °F)

- S32520 (1.4507)

Temperaturbereich der Warmumformung: 1.230 bis 1.000 °C (2.250 bis 1.830 °F)

Minimale Einweichtemperatur: 1.080 °C (1.980 °F)

- S32760 (1.4501)

Temperaturbereich der Warmumformung: 1.230 bis 1.000 °C (2.250 bis 1.830 °F)

Minimale Einweichtemperatur: 1.100 °C (2.010 °F)

Geschichte von Duplex-Edelstahl

Die 1920er Jahre: Duplex-Legierungen aus rostfreiem Stahl wurden zum ersten Mal erdacht und legten den Grundstein.

Die 1930er Jahre: Die erste Produktion von Duplex-Legierungen beginnt. Diese Legierungen wurden wegen ihres hohen Kohlenstoffgehalts hauptsächlich in der Gussproduktion eingesetzt.

Ende der 1960er Jahre: Die Metallgießereien waren in der Lage, kohlenstoffarme Duplexstähle mit höherem Chrom- und Nickelgehalt herzustellen.

Mitte der 1970er Jahre: Die Entwicklung von Duplex 2205 bietet eine hervorragende Korrosionsbeständigkeit. Diese Legierung ist auch heute noch beliebt.

Gegenwart: Die kontinuierliche Weiterentwicklung führt zu vielfältigen modernen Duplex-Edelstählen.

Andere Dinge, die Sie über Duplex-Edelstahl wissen sollten

Nun, da Sie ein tieferes Verständnis von nichtrostendem Duplexstahl haben. Es gibt noch einige häufige Probleme, die Ihre Aufmerksamkeit verdienen:

Rostet Duplex-Edelstahl?

Duplex-Edelstahl ist sehr widerstandsfähig gegen Rost. Aber er kann trotzdem rosten und korrodieren.

Weiterführende Lektüre

Rostet rostfreier Stahl?

Ist Duplex-Edelstahl teuer?

Duplex-Edelstahl kann teurer sein als andere Arten von Edelstahl, da er einen hohen Legierungsgehalt aufweist und schwierig herzustellen ist. Er kann aber auch kostengünstiger sein, weil er stärker ist und einen geringeren Nickelgehalt hat.

Ist Duplex-Edelstahl magnetisch?

Ja, nichtrostender Duplexstahl ist in der Regel magnetisch. Da seine Struktur magnetische ferritische Körner enthält, kann er weniger magnetisch sein als ferritische Stähle, da er Austenit enthält.

Weiterführende Lektüre

Ist rostfreier Stahl magnetisch?

Wie hoch ist der Kohlenstoffgehalt von Duplexstahl?

Der Kohlenstoffgehalt von nichtrostendem Duplexstahl liegt in der Regel unter 0,04%. Dieser niedrige Kohlenstoffgehalt trägt zusammen mit dem hohen Stickstoffgehalt dazu bei, das Risiko der interkristallinen Korrosion zu verringern.

Ist Duplex-Edelstahl besser als 316?

Ja. Duplex-Edelstahl ist robuster als 316. Es ist widerstandsfähiger gegen Spannungsrisskorrosion durch Chloride.

2205 Duplex-Edelstahl VS 316

2205 Duplex-Edelstahl bietet eine bessere Korrosionsbeständigkeit und Festigkeit. 316 ist leichter zu schweißen und bietet eine bessere Tieftemperaturzähigkeit. 2205 wird im Allgemeinen in anspruchsvolleren Umgebungen verwendet, während 316 in der Schifffahrt und in industriellen Anwendungen üblich ist.

Was ist der Unterschied zwischen 2205 und 2507 Duplex-Edelstahl?

Duplex-Edelstahl 2507 hat eine bessere Festigkeit, Korrosionsbeständigkeit und Härte als 2205. Seine Festigkeit ist ebenfalls höher. Aber Duplex-Edelstahl 2205 kostet weniger.

Zusammenfassung & Sonstiges

Dieser Artikel erläutert kurz die Definition von rostfreiem Duplexstahl, seine Zusammensetzung, Eigenschaften, Sorten, Anwendungen und andere wichtige Aspekte. Wenn Sie mehr über rostfreien Stahl oder andere Stahlsorten erfahren möchten, lesen Sie unser Blog oder Kontakt zu unseren Metallspezialisten.

Als führender Hersteller und Lösungsanbieter von Spezialstahl bieten wir branchenübergreifende Anwendungslösungen und maßgeschneiderte Dienstleistungen mit einer 100%-Qualitätsgarantie an und sind bestrebt, gemeinsam mit unseren Kunden zu wachsen. Besuchen Sie unsere Webseite um mehr zu erfahren, oder ein Angebot sendenund wir werden Sie in Kürze kontaktieren!

Kontakt

Wenn Sie Fragen oder Wünsche haben, können Sie uns hier eine Nachricht hinterlassen. Wir werden Ihnen so schnell wie möglich eine kompetente Antwort geben.

- Rostfreie Stahlsorten

- 300er Serie aus Edelstahl

- 303 Edelstahl

- 304 Edelstahl

- 305 Edelstahl

- 308 Rostfreier Stahl

- Edelstahl 316

- Edelstahl 316N

- 409 Edelstahl

- 410 Edelstahl

- 416 Rostfreier Stahl

- 420 rostfreier Stahl

- Rostfreier Stahl 430

- 410HT und 410L Edelstahl

- 410S-Edelstahl

- 440 Edelstahl

- 436 Edelstahl

- 301 Edelstahl

- 201 Edelstahl

- 202 Edelstahl

- 444 Edelstahl

- 405 Edelstahl

- 302 Edelstahl

- 309 Edelstahl

- 314 Edelstahl

- 321 Edelstahl

- 347 rostfreier Stahl

- 408 Edelstahl

- 422 Edelstahl

- 431 Edelstahl

- 434 Edelstahl

- 414 Edelstahl

- 430FR Edelstahl

- 13-8 PH Edelstahl

- 317 | 317L Edelstahl

- 616 Edelstahl

- 630 Edelstahl

- 904L Edelstahl

- A2-Edelstahl

- 304 vs 304L Edelstahl

- 304 VS 316 Edelstahl

- 304 vs. 409 Edelstahl

- Edelstahl 304 vs. Edelstahl 430

- 410 Edelstahl vs. 304

- 18/0 gegen 18/10

- 18/0 Edelstahl

- 18/8 Edelstahl

- Rostfreier Stahl 18/10

Vergleiche