Inhalt

630 Edelstahl: Eigenschaften, Merkmale, Verarbeitung, Anwendungen

- John

Seine einzigartigen ausscheidungshärtenden Eigenschaften machen Edelstahl 630 (17-4PH) zu einem herausragenden Material mit einer unglaublichen Kombination aus Haltbarkeit, Zähigkeit und Korrosionsbeständigkeit. Seine einzigartigen ausscheidungshärtenden Eigenschaften machen ihn zur ersten Wahl für anspruchsvolle Branchen wie die Luft- und Raumfahrt, Fertigung und chemische Verarbeitung.

In diesem Artikel erklären wir Ihnen alles, was Sie über Edelstahl 630 wissen müssen – von seinen herausragenden Eigenschaften und seinem Wärmebehandlungsprozess bis hin zu seiner Verwendung und wie Sie seine optimale Leistung erhalten. Lassen Sie uns herausfinden, warum dieser Stahl so beliebt ist!

Was ist Edelstahl 630?

Edelstahl 630 (1.4542, 17-4PH) ist ein martensitischer Stahl mit 15–17,5% Chrom, 3–5% Nickel, 3–5% Kupfer und Niob. Er wird auch als ausscheidungshärtender Stahl bezeichnet, widersteht Spannungsrisskorrosion und bietet eine Korrosionsbeständigkeit ähnlich der von AISI 304 in neutralen oder leicht sauren Umgebungen. Er kann im lösungsgeglühten Zustand verwendet werden. Gemäß ASTM A564 ist er als Stangen, Platten, Flachstahl und Streifen erhältlich. Zu den üblichen Anwendungen zählen Flugzeugteile, Befestigungselemente und Pumpenwellen.

Eigenschaften von Edelstahl 630

Edelstahl 630 (17-4PH) ist für seine beeindruckende Festigkeit, Zähigkeit und Korrosionsbeständigkeit bekannt, die durch Wärmebehandlung noch verbessert wird. In diesem Teil werden seine chemische Zusammensetzung, seine mechanischen und physikalischen Eigenschaften und vergleichbare Güteklassen erläutert.

Chemische Zusammensetzung von SS 630

Edelstahl 630 (17-4PH) weist eine ausgezeichnete Korrosionsbeständigkeit und hohe Festigkeit auf. Die wichtigsten Legierungselemente, darunter Chrom, Nickel und Kupfer, verbessern seine Haltbarkeit und mechanischen Eigenschaften, während Niob die Ausscheidungshärtung unterstützt.

| Element | Chrom (Cr) | Nickel (Ni) | Kupfer (Cu) | Niobium (Nb) | Kohlenstoff (C) | Mangan (Mn) | Silizium (Si) | Phosphor (P) | Schwefel (S) |

| Prozentsatz (%) | 15-17.5 | 3-5 | 3-5 | 0.15-0.45 | ≤0,07 | ≤1.00 | ≤1.00 | ≤0.04 | ≤0.03 |

Chemische Zusammensetzungstabelle von Edelstahl 630

Mechanische Eigenschaften von SS 630

Die mechanischen Eigenschaften von Edelstahl 630 (17-4PH) verändern sich durch die Wärmebehandlung, wodurch für unterschiedliche Anwendungen ein maßgeschneidertes Gleichgewicht aus Festigkeit, Härte und Flexibilität erreicht wird.

| Zustand | Eigenschaften | Zugfestigkeit (MPa/ksi) | Streckgrenze (MPa/ksi) | Vickers-Härte (HV) | Brinell-Härte (HB) | Rockwell-Härte (HRC) | Dehnung (%) | Elastizitätsmodul (GPa/ksi) |

| Zustand A | Zugfestigkeit | 930-1080 / 135-157 | 725-860 / 105-125 | 293-353 | 280-360 | 29-35 | 20-25 | 200 / 29000 |

| Zustand H900 | Zugfestigkeit | 1310 / 190 | 1170 / 170 | 410 | 375 | 44 | 10-12 | 200 / 29000 |

| Zustand H1025 | Zugfestigkeit | 1070 / 155 | 1000 / 145 | 360 | 340 | 38 | 12-15 | 200 / 29000 |

| Zustand H1075 | Zugfestigkeit | 1000 / 145 | 930 / 135 | 340 | 320 | 35 | 13-16 | 200 / 29000 |

| Zustand H1150 | Zugfestigkeit | 930 / 135 | 860 / 125 | 310 | 300 | 30 | 16-18 | 200 / 29000 |

Tabelle der mechanischen Eigenschaften von Edelstahl 630

Physikalische Eigenschaften von SS 630

Edelstahl 630 (17-4PH) verfügt über wichtige physikalische Eigenschaften wie hohe Dichte, gute Wärmeleitfähigkeit und elektrischen Widerstand, wodurch er sich für Bauteile in der Luft- und Raumfahrt, chemische Verarbeitungsanlagen, Schiffsanwendungen usw. eignet. Die folgenden Werte sind allgemeiner Natur und gelten möglicherweise nicht für alle Umgebungen, insbesondere nicht bei extremen Temperaturen oder korrosiven Bedingungen.

| Eigentum | Metrisch (SI) | Imperial (USA) |

| Dichte | 7,80 g/cm³ | 0,282 lb/in³ |

| Schmelzpunkt | 1400-1440°C | 2550-2625°F |

| Wärmeleitfähigkeit | 16,3 W/m-K | 9,4 BTU/(h·ft·°F) |

| Elektrischer spezifischer Widerstand | 0,8 x 10⁻⁶ Ω·m | 31,5 x 10⁻⁶ Ω·Zoll |

| Spezifische Wärmekapazität | 460 J/kg-K | 0,11 BTU/lb-°F |

| Wärmeausdehnungskoeffizient | 10,8 x 10⁻⁶ /K (20-100°C) | 6,0 x 10⁻⁶ /°F (70-212°F) |

Tabelle der physikalischen Eigenschaften von Edelstahl 630

Äquivalente Güteklassen von 630 Edelstahl

Edelstahl 630 (17-4PH) ist in verschiedenen Ländern in gleichwertigen Güteklassen erhältlich und weist ähnliche Zusammensetzung und Eigenschaften auf. Diese Güteklassen ermöglichen eine standardisierte Verwendung in verschiedenen Regionen und Branchen.

| Äquivalente Note | Europa (DE) | Japan (JIS) | China (GB) | Indien (IS) |

| 630 Edelstahl | 1.4542 | SUS630 | 0Cr17Ni4Cu4Nb | X5CrNiCuNb16-4 |

630 Äquivalente Güteklassen für rostfreien Stahl

Eigenschaften von Edelstahl 630

Edelstahl 630 (17-4PH) wird wegen seiner hohen Festigkeit, Härte und hervorragenden Korrosionsbeständigkeit sowie seiner guten Bearbeitbarkeit und Schweißbarkeit geschätzt. Nachfolgend sind seine wichtigsten Eigenschaften aufgeführt:

Korrosionsbeständigkeit

Unter neutralen oder leicht sauren Bedingungen bietet Edelstahl 630 eine mit Edelstahl 304 vergleichbare Korrosionsbeständigkeit. Sein hoher Chrom-, Nickel- und Kupfergehalt sorgt für Haltbarkeit und Widerstandsfähigkeit gegen Spannungsrisskorrosion und bietet Vielseitigkeit in verschiedenen Branchen. Bei Behandlung bei höheren Alterungstemperaturen verbessert sich seine Korrosionsbeständigkeit noch weiter.

Notiz: Obwohl es bis zu einem gewissen Grad chloridbeständig ist, ist es ohne zusätzlichen Schutz nicht ideal für warme, chloridreiche Umgebungen.

Hitzebeständigkeit

Mit seiner guten Oxidationsbeständigkeit unter 550 °C verträgt Edelstahl 630 Witterungseinflüsse, verdünnte Säuren und Salze effektiv. Eine Wärmebehandlung zwischen 1010 °C und 1150 °C stellt seine Zähigkeit und Festigkeit wieder her und macht ihn für Umgebungen mit hohen Temperaturen geeignet.

Notiz: Vermeiden Sie eine längere Einwirkung von Temperaturen von 300–480 °C, da dies zur Bildung der Sigma-Phase führen kann, die wiederum Sprödigkeit verursachen und die Zähigkeit verringern kann.

Schweißeignung

Standardschweißverfahren funktionieren bei Edelstahl 630 gut, ohne dass ein Vorwärmen erforderlich ist. Um die mechanischen Eigenschaften des Materials wiederherzustellen, wird eine Wärmebehandlung nach dem Schweißen empfohlen. Im lösungsgeglühten Zustand bietet es eine ähnliche Bearbeitbarkeit wie Edelstahl 304.

Notiz: Um eine Wasserstoffversprödung beim Schweißen zu verhindern, ist die Verwendung trockener Elektroden und die Einhaltung geeigneter Schweißbedingungen unbedingt erforderlich.

Bearbeitbarkeit

Trotz seiner Härte lässt sich Edelstahl 630 relativ leicht bearbeiten, insbesondere im geglühten oder nicht gealterten Zustand. Er lässt sich mit hervorragenden Ergebnissen drehen, fräsen und bohren.

Notiz: Es wird empfohlen, Hartmetall- oder Schnellarbeitsstahlwerkzeuge zu verwenden, wobei die Grobbearbeitung bei niedrigeren Geschwindigkeiten und die Endbearbeitung bei höheren Geschwindigkeiten erfolgen sollte. Eine ausreichende Kühlung ist wichtig, um einen Hitzestau zu verhindern.

Magnetische Eigenschaften

Edelstahl 630 ist aufgrund seiner martensitischen Struktur sowohl im geglühten als auch im gehärteten Zustand magnetisch. Seine magnetische Reaktion ist im lösungsgeglühten Zustand stärker, nimmt jedoch mit der Alterung ab, sodass er für Anwendungen geeignet ist, die moderate magnetische Eigenschaften erfordern.

Notiz: Da das magnetische Verhalten von der Wärmebehandlung abhängt, ist es möglicherweise nicht die beste Option für nichtmagnetische Anforderungen.

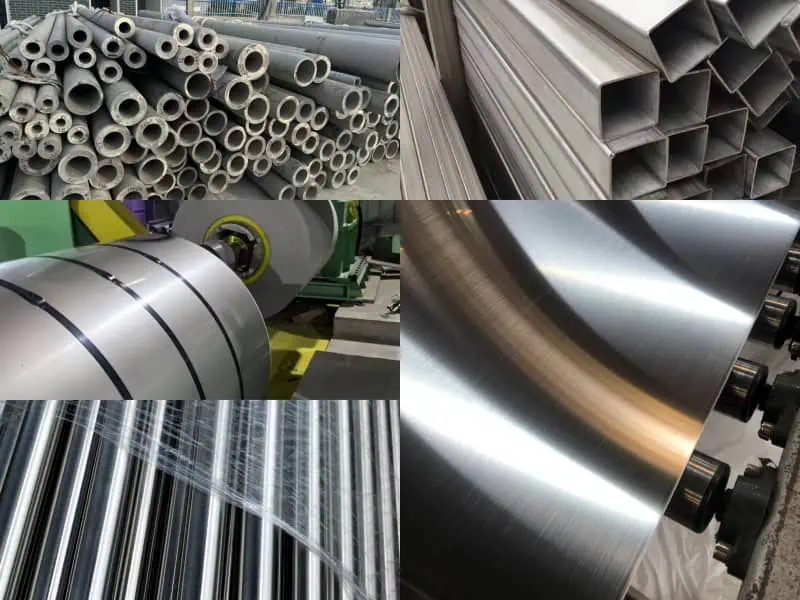

Form aus 630 Edelstahl

Edelstahl 630 ist in verschiedenen Formen erhältlich, die jeweils für bestimmte Anwendungen geeignet sind. Die verschiedenen Formen bieten Vielseitigkeit bei der Herstellung von Teilen und Komponenten, die auf die spezifischen Anforderungen in Branchen wie der Luft- und Raumfahrt, der Fertigung und der Energiebranche zugeschnitten sind.

1. Riegel

- Unterkategorien: Rundstäbe, Vierkantstäbe, Sechskantstäbe, Flachstäbe.

- Anwendungen: Rundstäbe werden für Wellen und Befestigungselemente verwendet, Vierkant- und Sechskantstäbe für Präzisionsbearbeitungskomponenten und Flachstäbe für Strukturteile und Streben in Industrieanlagen.

2. Platten

- Unterkategorien: Warmgewalzte Platten, kaltgewalzte Platten, präzisionsgeschliffene Platten.

- Anwendungen: Warmgewalzte Platten werden für große Strukturkomponenten verwendet, kaltgewalzte Platten für Teile, die eine hohe Festigkeit erfordern, und präzisionsgeschliffene Platten für Werkzeug- und Maschinenbauteile.

3. Blätter

- Unterkategorien: Dünnbleche, Dickbleche, Lochbleche.

- Anwendungen: Dünne Bleche werden für Verkleidungen, Luft- und Raumfahrtkomponenten und Automobilteile verwendet, während Lochbleche in der Filterung und in architektonischen Designs Verwendung finden.

4. Streifen

- Unterkategorien: Kaltgewalzte Bänder, Präzisionsbänder.

- Anwendungen: Kaltgewalzte Bänder eignen sich ideal für Federn und Klingen, während Präzisionsbänder bei der Herstellung elektronischer Komponenten und feiner Instrumente verwendet werden.

5. Rohre

- Unterkategorien: Nahtlose Rohre, geschweißte Rohre, Vierkantrohre.

- Anwendungen: Nahtlose Rohre werden häufig in Druckbehältern und Hochleistungssystemen, geschweißte Rohre in Rohrleitungen und Vierkantrohre in Strukturrahmen verwendet.

6. Drähte

- Unterkategorien: Gezogene Drähte, gewickelte Drähte, Flachdrähte.

- Anwendungen: Gezogene Drähte werden in Befestigungen und Federn verwendet, gewickelte Drähte für Drahtgeflechte und Flachdrähte in Steckverbindern und elektrischen Komponenten.

Durch die Vielzahl der Formen kann Edelstahl 630 für zahlreiche industrielle Anwendungen individuell angepasst werden, wodurch sowohl Flexibilität als auch Leistung gewährleistet werden.

Wärmebehandlung von SS 630

Edelstahl 630 erfordert sowohl Lösungsglühen als auch Altern (Ausscheidungshärtung), um seine vollen mechanischen Eigenschaften zu erreichen, ein wesentlicher Unterschied zu anderen martensitischen Edelstählen. Die Lösungsglühung ist Voraussetzung für die Alterungsbehandlung. Diese beiden Prozesse wirken zusammen, um die endgültige Festigkeit und Härte des Stahls zu entwickeln.

Notwendige Wärmebehandlungsschritte von SS 630

1. Lösungsbehandlung

- Zweck: Löst Legierungselemente auf und erzeugt eine gleichmäßige, weiche Struktur.

- Prozess:

- Erhitzen Sie den Stahl auf 1040–1060 °C (1900–1940 °F).

- Halten Sie diese Temperatur, um die Legierungselemente aufzulösen.

- Schnell abkühlen (Luft- oder Ölabschreckung).

- Ergebnis: Der Stahl wird weich und dehnbar und ist bereit zum Altern.

- Tipp: Eine konstante Temperaturkontrolle während dieses Schritts ist entscheidend, um eine ungleichmäßige Auflösung zu vermeiden, die die endgültigen Eigenschaften beeinträchtigen könnte. Schnelles Abkühlen verhindert eine unerwünschte Phasenbildung und hält die Struktur gleichmäßig.

2. Alterung (Ausscheidungshärtung)

- Zweck: Verbessert Härte und Festigkeit durch Ausfällung feiner Partikel nach der Lösungsbehandlung.

- Prozess:

- Erhitzen Sie den Stahl auf 480–620 °C (896–1148 °F) basierend auf gewünschten Eigenschaften.

- Halten Sie gedrückt für 1-4 Stunden um den Niederschlagsprozess zu ermöglichen.

- Abkühlen entweder an der Luft oder durch Abschrecken.

- Ergebnis: Durch Alterung entsteht eine gehärtete Struktur mit erhöhter Festigkeit.

- Tipp: Die Wahl des richtigen Gleichgewichts hängt von der jeweiligen Anwendung ab. Auch die Abkühlgeschwindigkeit spielt eine Rolle – eine kontrollierte Abkühlung ist unerlässlich, um eine Verringerung der Festigkeit oder Korrosionsbeständigkeit zu vermeiden.

Wichtige Überlegungen

- Alterungstemperatur: Niedrigere Temperaturen sind ideal für Teile, die eine maximale Verschleißfestigkeit erfordern. Entscheiden Sie sich für höhere Temperaturen, um die Zähigkeit von Komponenten zu erhöhen, die Stößen oder Belastungen ausgesetzt sind.

- Abkühlraten: Nach der Lösungsglühung verhindert eine kontrollierte Abkühlung Phasenänderungen, die die Festigkeit und Korrosionsbeständigkeit verringern könnten.

Wärmebehandlungszustand von Edelstahl 630

Durch verschiedene Wärmebehandlungsbedingungen wird die Festigkeit, Härte und Zähigkeit von Edelstahl 630 an bestimmte Anwendungen angepasst. Nachfolgend sind die wichtigsten Eigenschaften der einzelnen Bedingungen aufgeführt.

H900-Zustand

- Alterungstemperatur: 470-490°C

- Reifezeit: 1 Stunde

- Hauptmerkmale: Dies ist die Voraussetzung für hohe Festigkeit – Zug- und Streckgrenze sind auf ihrem Höhepunkt und die Härte übersteigt HRC 40. Es ist perfekt für Anwendungen mit hoher Beanspruchung, bei denen Festigkeit nicht verhandelbar ist.

Tipp: Für Projekte, die die robustesten Materialien erfordern, ist H900 die richtige Wahl.

H925 Zustand

- Alterungstemperatur: 490-510°C

- Reifezeit: 1 Stunde

- Hauptmerkmale: Ein leichter Rückgang der Festigkeit im Vergleich zu H900, dafür ist die Zähigkeit besser. Wenn Ihre Anwendung ein Gleichgewicht zwischen Festigkeit und Haltbarkeit erfordert, ist H925 eine gute Wahl.

Tipp: Dies ist ein solider Mittelweg für Teile, die sowohl Belastungen als auch Verschleiß standhalten müssen.

H1025 Zustand

- Alterungstemperatur: 540-560°C

- Reifezeit: 4 Stunden

- Hauptmerkmale: Unter diesen Bedingungen tritt die Festigkeit in den Hintergrund, die Zähigkeit wird jedoch deutlich gesteigert. Es ist ideal für Anwendungen, bei denen die Haltbarkeit oberste Priorität hat.

Tipp: Wählen Sie H1025, wenn Sie ein Teil benötigen, das länger hält und mit der Zeit Beschädigungen widersteht.

H1075 Zustand

- Alterungstemperatur: 570-590°C

- Reifezeit: 4 Stunden

- Hauptmerkmale: Hier nimmt die Festigkeit zwar weiter ab, die Zähigkeit verbessert sich jedoch deutlich. Das ist von Vorteil, wenn Zähigkeit wichtiger ist als Festigkeit, wie etwa bei Teilen, die Stößen oder Vibrationen ausgesetzt sind.

Tipp: Dieses eignet sich perfekt für Komponenten, die hohen Stößen standhalten müssen, ohne zu reißen.

H1100-Zustand

- Alterungstemperatur: 590-610°C

- Reifezeit: 4 Stunden

- Hauptmerkmale: Die Festigkeit und Härte sind geringer, die Zähigkeit ist jedoch unübertroffen, sodass es sich ideal für Teile eignet, die sowohl Flexibilität als auch mäßige Festigkeit erfordern.

Tipp: Wenn Ihre Teile gebogen werden und Stöße absorbieren müssen, bietet H1100 genau die richtige Robustheit.

H1150 Zustand

- Alterungstemperatur: 610-630°C

- Reifezeit: 4 Stunden

- Hauptmerkmale: Dies ist der weichste Zustand mit der geringsten Festigkeit und Härte, aber der höchsten Zähigkeit. Wenn Zähigkeit Ihr Hauptanliegen ist, ist dies der richtige Zustand.

Tipp: Entscheiden Sie sich für H1150, wenn Flexibilität und Rissbeständigkeit oberste Priorität haben.

Die Auswahl der richtigen Bedingung hängt wirklich von den spezifischen Anforderungen Ihres Projekts ab. Durch Anpassen dieser Parameter können Sie sicherstellen, dass Edelstahl 630 genau die Leistung erbringt, die Sie benötigen, unabhängig davon, ob Sie Stärke, Zähigkeit oder eine Mischung aus beidem priorisieren.

SS 630-Verarbeitungsoptionen, die Sie in der SteelPRO Group finden können

Bei SteelPRO Group bieten wir eine Vielzahl von Verarbeitungsoptionen für Edelstahl 630 an, um Ihren spezifischen Anforderungen gerecht zu werden. Jede Methode gewährleistet qualitativ hochwertige Ergebnisse, die auf Ihre Projektanforderungen zugeschnitten sind. Nachfolgend finden Sie die von uns angebotenen Optionen zum Schmelzen, Formen, Wärmebehandeln, Schweißen und Bearbeiten.

Schmelzoptionen

- Schmelzen im Lichtbogenofen (EAF)

- Definition: Schmelzen des Metalls durch einen Lichtbogen zwischen Elektroden.

- Schritte und Wirkung: Das Verfahren schmilzt Altmetall und Rohstoffe effizient und erzeugt hochwertigen Stahl mit kontrollierter Zusammensetzung. Perfekt für die Herstellung großer Materialmengen in zuverlässiger Qualität.

- Vakuum-Induktionsschmelzen (VIM)

- Definition: Schmelzen von Stahl im Vakuum, um Verunreinigungen zu entfernen.

- Schritte und Wirkung: Bei diesem Verfahren wird das Material in einer Vakuumkammer geschmolzen, wodurch Gasgehalt und Verunreinigungen reduziert werden. Das Ergebnis ist sauberer Hochleistungsstahl, der sich perfekt für kritische Anwendungen eignet.

- Schmelzen im Induktionsofen (IF)

- Definition: Nutzung elektromagnetischer Induktion zum Erwärmen und Verflüssigen der Substanz.

- Schritte und Wirkung: Diese Methode ist effizient für kleinere Chargen und eine präzise Kontrolle der Legierungselemente und führt zu gleichmäßigem, hochwertigem Stahl mit geringer Verunreinigung.

- Gießen

- Definition: Gießen von geschmolzenem Metall in eine Form, um dem Material eine Form zu geben.

- Schritte und Wirkung: Gießen ermöglicht die Erstellung komplexer Formen und großer Komponenten mit hervorragenden mechanischen Eigenschaften, die für die Herstellung kundenspezifischer Teile geeignet sind.

- Elektroschlacke-Umschmelzen unter Schutzatmosphäre (PESR)

- Definition: Veredeln von Stahl durch Umschmelzen unter Schutzatmosphäre.

- Schritte und Wirkung: PESR entfernt Verunreinigungen und sorgt gleichzeitig für eine saubere Umgebung, was zu verbesserter Reinheit und Homogenität führt und ideal für High-End-Anwendungen ist, die höchste Qualität erfordern.

- Vakuum-Induktionsschmelzen + Elektroschlacke-Umschmelzen unter Schutzatmosphäre (VIM+PESR)

- Definition: Kombination von VIM und PESR für den höchsten Reinheitsgrad.

- Schritte und Wirkung: Der Stahl wird zunächst im Vakuum geschmolzen und dann unter Schutzbedingungen erneut eingeschmolzen. Dieser duale Prozess gewährleistet höchste Reinheit, Festigkeit und Zuverlässigkeit für kritische Komponenten.

Gestaltungsmöglichkeiten

- Warmumformung

- Warmwalzen: Dieser Prozess wird bei hohen Temperaturen durchgeführt und eignet sich ideal für die Herstellung großer Stahlprofile und komplexer Teile. Unser Warmwalzprozess erzeugt 630 (17-4 PH) Stäbe und Platten mit hervorragender Duktilität, Festigkeit und anpassbaren Größen für Hochleistungsanwendungen.

- Warmschmieden: Diese Methode eignet sich perfekt für hochfeste, komplexe Teile unter Verwendung moderner Geräte wie elektrohydraulischer Pressen. Sie verbessert die mechanischen Eigenschaften und ermöglicht die Erstellung individueller Formen.

- Kaltumformung

- Kaltwalzen: Dieser bei Umgebungstemperatur durchgeführte Prozess verbessert die Festigkeit und Zähigkeit des Stahls und macht ihn für dünne Bleche und Streifen mit präzisen Toleranzen geeignet.

- Kaltbiegen: Geeignet zum Biegen von Edelstahl 630 in die gewünschten Formen. Dies muss in vollständig geglühtem Zustand erfolgen, um Sprödigkeit zu vermeiden.

- Kaltprägen: Kaltprägen wird zum Herstellen komplexer Formen verwendet. Es ist effizient und wird am besten auf geglühtem Material durchgeführt, um präzise Ergebnisse zu erzielen.

Wärmebehandlungsoptionen

- Lösung Behandlung

- Prozess: Dabei wird der Stahl auf hohe Temperaturen erhitzt und abgeschreckt, um eine gleichmäßige, duktile Struktur zu erhalten. Dadurch wird das Material auf die weitere Härtung vorbereitet und seine allgemeine Verarbeitbarkeit verbessert.

- Alterung (Ausscheidungshärtung)

- Prozess: Erhitzen des Materials bei bestimmten Temperaturen für eine kontrollierte Zeit, um seine Härte und Festigkeit zu erhöhen. Dieser Prozess passt die endgültigen mechanischen Eigenschaften des Materials an.

- Glühen

- Prozess: Macht den Stahl geschmeidiger, indem er auf eine mittlere Temperatur erwärmt und die Hitze dann langsam gesenkt wird. Das Glühen verbessert die Bearbeitbarkeit und beseitigt innere Spannungen.

- Kundenspezifische Wärmebehandlungen

- SteelPRO-Gruppe bietet maßgeschneiderte Wärmebehandlungsmethoden zur Erfüllung besonderer Anforderungen und garantiert optimale Leistung für Ihren Einsatz.

Schweißoptionen

Wir bieten mehrere Schweißverfahren an, darunter:

- Lichtbogenhandschweißen (MAW)

- Wolfram-Inertgasschweißen (WIG-Schweißen)

- Metallschutzgasschweißen (GMAW)

- Plasmalichtbogenschweißen (PAW)

Jede Schweißoption gewährleistet starke, zuverlässige Verbindungen und ist für verschiedene Anwendungen von 630er Edelstahl geeignet.

Bearbeitungsoptionen

- Wenden: Perfekt für die hochpräzise Herstellung von Wellen und runden Komponenten und für genaue Ergebnisse bei der Formgebung und Endbearbeitung.

- Mahlen: Ideal für die Herstellung von flachen Oberflächen, Rillen und komplexen Formen und gewährleistet präzise Details für komplizierte Teile.

- Bohren: Dieses Verfahren wird zum Erstellen von Installationslöchern und Durchgangslöchern verwendet und gewährleistet saubere, genaue Ergebnisse für alle erforderlichen Perforationen in Edelstahl 630.

Anpassung der Oberflächenbehandlung

Passivierung verbessert die Korrosionsbeständigkeit in milden Umgebungen, während PVD-Beschichtungen Schutz in rauen, chloridreichen Bedingungen bieten. Elektropolieren sorgt für eine glatte, saubere Oberfläche für medizinische und lebensmittelechte Anwendungen.

- Polieren

- Beizen

- Passivierung

- Perlstrahlen

- Elektropolieren

- Weitere Anpassungsoptionen

Bei der SteelPRO Group gewährleistet unser umfangreiches Angebot an Verarbeitungsoptionen, dass wir für jedes Projekt maßgeschneiderte Produkte aus Edelstahl 630 in Topqualität liefern können.

Häufige Herausforderungen bei der Verarbeitung oder Verwendung von Edelstahl 630

- Schweißrisse

Bei Edelstahl 630 können beim Schweißen Risse entstehen, insbesondere im Zustand H900.

Tipp: Eine Wärmebehandlung vor oder nach dem Schweißen kann die Rissbildung verringern. - Wasserstoffversprödung

Beim Schweißen kann es durch die Einwirkung von Feuchtigkeit oder Wasserstoff zu einer Versprödung kommen.

Tipp: Verwenden Sie trockene Elektroden und geeignete Schweißbedingungen, um dies zu vermeiden. - Schwierigkeiten bei der Bearbeitung

Die hohe Härte von gealtertem 630er Edelstahl kann die Bearbeitung zu einer Herausforderung machen.

Tipp: Durch den Einsatz von Hartmetallwerkzeugen, geringeren Drehzahlen und ausreichender Kühlung lässt sich die Bearbeitbarkeit verbessern. - Korrosion in chloridreichen Umgebungen

Längerer Kontakt mit Chloriden kann zu Lochfraß und Korrosion führen.

Tipp: Tragen Sie eine PVD-Beschichtung auf oder entscheiden Sie sich für eine schützende Oberflächenbehandlung. - Sprödigkeit bei bestimmten Temperaturen

Länger anhaltende Einwirkung von Temperaturen zwischen 300 °C und 480 °C kann aufgrund der Sigma-Phasenbildung zu Sprödigkeit führen.

Tipp: Vermeiden Sie diese Temperaturbereiche bei der Verarbeitung und Anwendung.

Anwendungen von Edelstahl 630

Edelstahl 630 (17-4PH) wird aufgrund seiner Kombination aus Haltbarkeit, Robustheit und Korrosionsbeständigkeit in vielen Bereichen umfassend eingesetzt.

Es eignet sich besonders für Anwendungen in der Luft- und Raumfahrt, der chemischen Verarbeitung und der Fertigung, wo langlebige, leistungsstarke Materialien unverzichtbar sind.

| Anwendungsfeld | Spezifische Anwendung | Warum Anzüge |

| Luft- und Raumfahrtindustrie | Flugzeugteile, Fahrwerke | Hohe Festigkeit, Dauerfestigkeit und Korrosionsbeständigkeit unter Belastung |

| Chemische Verarbeitung | Pumpenwellen, Ventilkomponenten | Ausgezeichnete Korrosionsbeständigkeit in leicht sauren Umgebungen und hohe Festigkeit unter Druck |

| Herstellung | Verbindungselemente, Federn | Hohe Härte und Festigkeit gewährleisten Langlebigkeit und Zuverlässigkeit |

| Energiesektor | Turbinenschaufeln, nukleare Komponenten | Beständigkeit gegen Spannungsrisskorrosion und Hochtemperaturstabilität |

| Medizinische Geräte | Chirurgische Instrumente, Implantate | Biokompatibilität, Korrosionsbeständigkeit und einfache Sterilisation |

| Marine Anwendungen | Propellerwellen, Schiffsbefestigungen | Korrosionsbeständigkeit in Salzwasser und hohe Festigkeit in rauen Umgebungen |

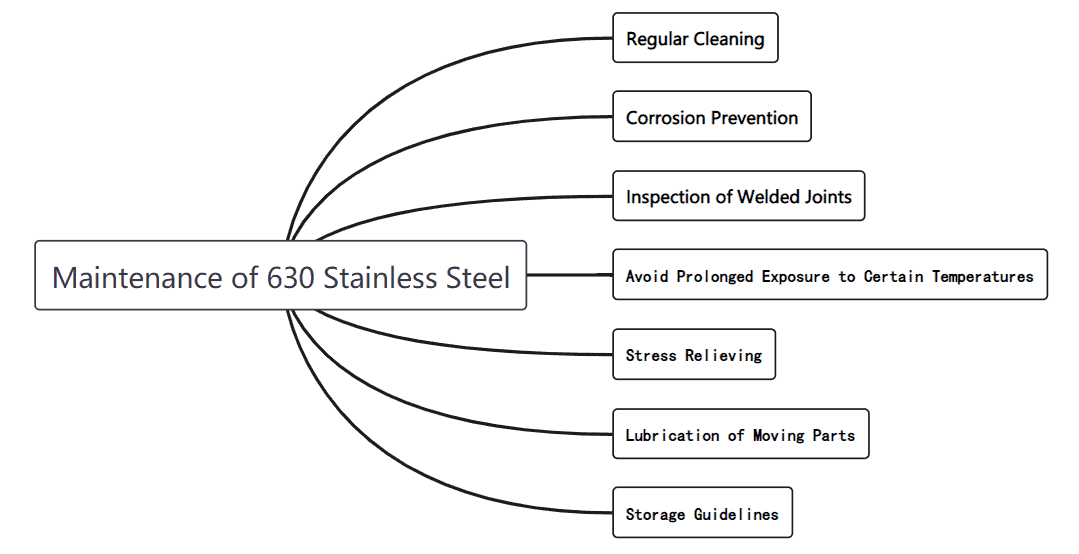

Wartung von Edelstahl 630

Die Konservierung von Edelstahl 630 in industriellen Umgebungen ist für die Optimierung seiner Haltbarkeit und Effizienz unerlässlich. Regelmäßige Wartung stellt sicher, dass das Material seine hohe Festigkeit, Korrosionsbeständigkeit und allgemeine Zuverlässigkeit behält, insbesondere bei anspruchsvollen Anwendungen.

Regelmäßige Reinigung

- Wischen Sie die Oberfläche mit sanften Reinigungsmitteln ab, um Staub, Partikel und Verunreinigungen zu entfernen.

- Vermeiden Sie die Verwendung chloridhaltiger Reinigungslösungen, um Lochfraß und Korrosion vorzubeugen.

Möchten Sie wissen, wie man Edelstahl reinigt? Klicken und lesen!

Korrosionsschutz

- Tragen Sie Schutzbeschichtungen in chloridreichen Umgebungen auf, insbesondere in der Schifffahrts- oder Chemieindustrie.

- Achten Sie regelmäßig auf Anzeichen von Rost, insbesondere an Verbindungsstellen oder Druckbereichen.

Prüfung von Schweißverbindungen

- Überprüfen Sie Schweißverbindungen regelmäßig auf Risse oder Schwachstellen, insbesondere nach der Einwirkung hoher Temperaturen.

- Stellen Sie sicher, dass die Wärmebehandlung nach dem Schweißen ordnungsgemäß durchgeführt wird, um eine Wasserstoffversprödung zu vermeiden.

Vermeiden Sie eine längere Einwirkung bestimmter Temperaturen

- Vermeiden Sie eine längere Temperaturbelastung zwischen 300°C und 480°C, um die Bildung spröder Phasen zu verhindern.

- Stellen Sie sicher, dass thermisch verarbeitete Komponenten innerhalb ihrer vorgesehenen Temperaturgrenzen betrieben werden.

Stressabbau

- Bei Komponenten, die ständiger Spannung ausgesetzt sind, können regelmäßige Spannungsabbaumaßnahmen dazu beitragen, die Integrität aufrechtzuerhalten und Spannungsrisskorrosion vorzubeugen.

Schmierung beweglicher Teile

- Verwenden Sie bei Anwendungen mit beweglichen Teilen die richtige Schmierung, um Verschleiß zu verringern, Reibung zu minimieren und die Lebensdauer der Komponenten zu verlängern.

Lagerungsrichtlinien

- Um Feuchtigkeitsansammlungen zu vermeiden, lagern Sie es an trockenen, gut belüfteten Orten.

- Verwenden Sie eine geeignete Verpackung, um Oberflächenkratzer oder Schäden während des Transports zu vermeiden.

Durch Befolgen dieser Wartungspraktiken können die Leistung und Haltbarkeit von Edelstahl 630 in industriellen Anwendungen erheblich verlängert werden.

Was ist der Unterschied zwischen Edelstahl 630 und Edelstahl 304?

630 ist stärker und härter als 304, während 304 eine bessere Korrosionsbeständigkeit und Formbarkeit bietet.

Ist SS 630 besser als SS 316?

SS 630 ist stärker, aber SS 316 hat eine bessere Korrosionsbeständigkeit, insbesondere in Meeresumgebungen.

Was entspricht dem Material SUS 630?

SUS 630 entspricht 17-4PH-Edelstahl, der international als ASTM A564 Typ 630, EN 1.4542 und je nach Region auch als andere Standards bekannt ist.

Wie hoch ist die Härte von SUS 630?

Die Härte von SUS 630 kann je nach Wärmebehandlungszustand variieren und liegt typischerweise zwischen HRC 35 und HRC 44, wobei der Zustand H900 das obere Ende der Skala erreicht.

Was entspricht ASTM A564 Typ 630?

ASTM A564 Typ 630 entspricht Edelstahl 17-4PH, EN 1.4542, SUS 630 in Japan und X5CrNiCuNb16-4 in Europa.

Bewährter Hersteller von Edelstahl 630

SteelPRO Group ist Hersteller und Lösungsanbieter für Spezialstahl und bietet kundenspezifische Dienstleistungen mit 100%-Qualitätssicherung! Wählen Sie unseren Edelstahl 630, wir bieten:

- Großer Vorrat: Wir verfügen über einen großen Bestand an Edelstahl 630 mit kundenspezifischen Größen, Ausführungen und Verarbeitungsoptionen, um Ihren Anforderungen gerecht zu werden.

- Globale Abdeckung: Unsere umfangreiche Lieferkette stellt sicher, dass wir weltweit 630 Edelstahlbestellungen erfüllen können.

- Schnelle Antwort: Erwarten Sie schnelle Angebote innerhalb von 24 Stunden, mit kompetenter Unterstützung und einer lebenslangen Garantie auf unsere Produkte.

- Compliance und Zertifizierung: Unser Edelstahl 630 erfüllt die ASTM A564-Norm und ist zur einfachen Rückverfolgbarkeit von SGS oder TÜV zertifiziert.

- Flexibler Versand: Wählen Sie zwischen den Versandmethoden FOB, CFR oder CIF für eine kostengünstige und sichere Lieferung.

Neben unserem hochwertigen Edelstahl 630 bieten wir auch 630 Edelstahlstangen und -platten und so weiter, entwickelt für Anwendungen, die hohe Festigkeit und ausgezeichnete Korrosionsbeständigkeit erfordern. Ob Sie in der Luft- und Raumfahrt, der Fertigung oder im Energiesektor tätig sind, unsere 17-4PH-Produkte liefern herausragende Leistung, mit kundenspezifischen Größen und Ausführungen, die genau Ihren Anforderungen entsprechen.

Machen Sie die SteelPRO Group zu Ihrem Partner der Wahl für Hochleistungsmaterialien – unsere Produkte aus Edelstahl 630 erfüllen die Anforderungen selbst der anspruchsvollsten Projekte.

Kontakt

Wenn Sie Fragen oder Wünsche haben, können Sie uns hier eine Nachricht hinterlassen. Wir werden Ihnen so schnell wie möglich eine kompetente Antwort geben.

- Rostfreie Stahlsorten

- 300er Serie aus Edelstahl

- 303 Edelstahl

- 304 Edelstahl

- 305 Edelstahl

- 308 Rostfreier Stahl

- Edelstahl 316

- Edelstahl 316N

- 409 Edelstahl

- 410 Edelstahl

- 416 Rostfreier Stahl

- 420 rostfreier Stahl

- Rostfreier Stahl 430

- 410HT und 410L Edelstahl

- 410S-Edelstahl

- 440 Edelstahl

- 436 Edelstahl

- 301 Edelstahl

- 201 Edelstahl

- 202 Edelstahl

- 444 Edelstahl

- 405 Edelstahl

- 302 Edelstahl

- 309 Edelstahl

- 314 Edelstahl

- 321 Edelstahl

- 347 rostfreier Stahl

- 408 Edelstahl

- 422 Edelstahl

- 431 Edelstahl

- 434 Edelstahl

- 414 Edelstahl

- 430FR Edelstahl

- 13-8 PH Edelstahl

- 317 | 317L Edelstahl

- 616 Edelstahl

- 630 Edelstahl

- 904L Edelstahl

- A2-Edelstahl

- 304 vs 304L Edelstahl

- 304 VS 316 Edelstahl

- 304 vs. 409 Edelstahl

- Edelstahl 304 vs. Edelstahl 430

- 410 Edelstahl vs. 304

- 18/0 gegen 18/10

- 18/0 Edelstahl

- 18/8 Edelstahl

- Rostfreier Stahl 18/10

Vergleiche